1. Общие положения

Техническое обслуживание ТО-1 (контроль технического состояния) на промежуточных станциях в пути следования поезда на ПТО (ПОТ) работниками эксплуатационных вагонных депо производится с учетом времени стоянки поезда на этой станции по графику движения поездов, в соответствии с требованиями Руководства по техническому обслуживанию пассажирских вагонов в пути следования и при отправлении поездов со станции формирования и оборота, Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкция осмотрщику вагонов) № 808-2017 ПКБ ЦВ, раздела 24 Вагоны пассажирские. Руководство по техническому обслуживанию и текущему ремонту ЛВ 1.0005 РЭ, утвержденного распоряжением ОАО «РЖД» от 30 декабря 2016 г. № 2841р, и технологическим процессом ПТО (ПОТ).Техническое обслуживание и текущий (внеплановый) ремонт пассажирских вагонов транзитных поездов в пути следования и на конечных станциях, где нет пункта формирования и оборота, а также составов и прицепных вагонов, переданных с технических станций пунктов формирования и оборота на приёмоотправочные пути станций для посадки пассажиров, производятся работниками ПТО (ПОТ) эксплуатационных вагонных депо железных дорог, согласно технологического процесса, или другими работниками, на которых эта обязанность возложена в соответствии с организационно – распорядительными документами.

Техническое обслуживание вагонов пассажирского поезда в пути следования производится на приемоотправочных путях станции, вагоны с неисправностями, устранение которых требует отцепки их от состава, подают на специализированные пути определенные организационно - распорядительными документами подразделений владельца инфраструктуры.

Техническое обслуживание пассажирских вагонов с пролазкой в пути следования выполняется на станциях, определенных владельцем инфраструктуры с включением в служебное расписание движения пассажирских поездов.

Техническое обслуживание с пролазкой пассажирских вагонов в составе поездов на станциях с высокими платформами (когда уровни платформы и пола тамбура вагона совпадают) для посадки и высадки пассажиров не производится.

Готовность поезда к отправлению в транзитных поездах и на конечных станциях маршрута следования, где подготовка состава в рейс перевозчиком не производится, подтверждается росписью старшего осмотрщика вагонов в книге формы ВУ-14, находящейся у дежурного по станции.

1.1 Если на станции осуществляется прицепка к составу вагона (группы вагонов), необходимо произвести:

Проверку работоспособности и контроль шаблонами контура зацепления автосцепок в концевых вагонах;- ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба (см. рис. 1, а), другим своим концом не проходит мимо носка большого зуба;

- длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, т.е. имеется зазор (см. рис. 1, б). Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

- расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними, т.е. имеется зазор (см. рис. 2, а). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится);

- толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, т.е. имеется зазор (см. рис. 2, б);

- действие предохранителя от саморасцепа, для чего шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу замкодержателя, а угольником - в тяговую поверхность большого зуба (см. рис. 3, а). Предохранитель годен, если замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм.

- разницу по высоте между продольными осями сцепленных автосцепок. Для проверки шаблон концом 1 (см. рис. 3, б) упирают снизу в замок автосцепки, расположенной выше. Если при этом между выступом 2 шаблона и низом замка расположенной ниже другой автосцепки будет зазор, то разница между продольными осями автосцепок составляет менее 100 мм.

1.2 Если на станции осуществляется прицепка к составу вагона (группы вагонов), необходимо произвести:

Соединение тормозных рукавов, открытие концевых кранов между вагонами и разобщительных кранов к воздухораспределителям;- соединение тормозных рукавов;

- контроль открытого концевого крана;

- контроль открытого разобщительного крана.

Контроль наличия и исправности концевых сигнальных фонарей, подвешивания тормозного соединительного рукава на изолированной подвеске у хвостового вагона;

- контроль наличия концевых сигнальных фонарей;

- контроль подвешивания тормозного соединительного рукава на изолированной подвеске у хвостового вагона.

Проверку целостности и плотности тормозной магистрали как при полном опробовании тормозов, а затем сокращенном опробование тормозов с обязательной проверкой их действия у каждого прицепленного вагона.

Об изменениях в составе поезда делается отметка в «Справке об обеспечении поезда тормозами и исправном их действии» (форма ВУ-45).2. Порядок технического обслуживания пассажирских вагонов в пути следования.

Работники ПТО (ПОТ) ВЧДЭ осуществляют контроль технического состояния и текущий (внеплановый) ремонт подвижного состава Перевозчика в пути следования и на конечных станциях маршрута следования, где подготовка составов Перевозчиком не производится, в соответствии с требованиями местного технологического процесса, Инструкции по техническому обслуживанию вагонов в эксплуатации № 808-2017 ПКБ ЦВ, Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава, а также настоящего Руководства.

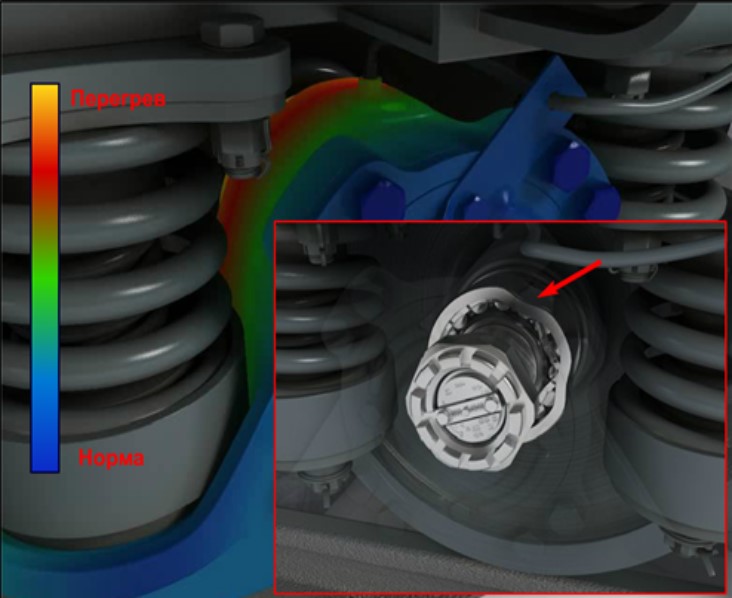

Контроль технического состояния вагонов пассажирского поезда в пути следования осуществляется средствами автоматического контроля по ходу поезда и работниками «Постов безопасности».

Техническое обслуживание производится на приемоотправочных путях станции и включает в себя визуальный и при необходимости измерительный контроль технического состояния ходовых частей, ударно-тягового и тормозного оборудования. При обнаружении на ходу неисправностей или их признаков, осмотрщики записывают номера таких вагонов и осматривают их после остановки поезда.

При срабатывании средств автоматического контроля технического состояния подвижного состава на ходу поезда осмотрщики-ремонтники вагонов ставят в известность ЛНП и совместно с ЛНП или ПЭМ осматривают неисправный вагон после остановки поезда. Если в результате осмотра установлено, что в вагоне отсутствуют неисправные узлы, осмотр производят по двум смежным вагонам в каждую сторону от зафиксированного. При отсутствии неисправностей в пяти осмотренных вагонах, дополнительно производится осмотр всех вагонов с указанной стороны поезда.

Если при осмотре вагонов по показаниям средств автоматического контроля и других средств автоматического контроля установлено, что их ремонт не требуется, оператор центрального поста средств контроля на последующий пункт контроля передает данные: номер вагона, место его расположения в поезде, вид зафиксированной неисправности.

Осмотрщик головной группы перед началом осмотра вагонов после остановки поезда должен получить от локомотивной бригады, начальника (механика – бригадира) пассажирского поезда информацию о работе тормозов и о замеченных в пути следования неисправностях вагонов. Перед осмотром и ремонтом вагонов, прибывший состав ограждается в установленном порядке. Обобщенная информация о неисправностях, обнаруженных на ходу поезда, доводится до работников соответствующих групп, принимающих участие в техническом обслуживании вагонов поезда.

Отцепка или прицепка вагонов в поезде с электрическим отоплением или централизованным электроснабжением, соединение и разъединение высоковольтных электрических кабелей между вагонами в поезде, в том числе, между локомотивом и головным вагоном, техническое обслуживание «с пролазкой» и выполнение необходимого ремонта ходовых частей вагонов поезда должно производиться только после отключения машинистом питания высоковольтной магистрали, силовых и вспомогательных цепей, быстро действующего или главного выключателя и только после того как будут опущены токоприемники.

Отцепка поездного локомотива от пассажирского состава, оборудованного электрическим отоплением, производится работником локомотивной бригады, а при обслуживании локомотива одним машинистом - осмотрщиком вагонов только после разъединения поездным электромехаником высоковольтных междувагонных электрических соединителей. Разъединение электрических цепей отопления производится при опущенном токоприемнике. Выполнение операций по прицепке поездного локомотива к железнодорожному составу и отцепке его от железнодорожного состава пассажирского поезда при обслуживании локомотива одним машинистом возлагается на осмотрщиков вагонов, а на железнодорожных станциях, где не предусмотрены осмотрщики вагонов, и на перегонах – на начальника (механика-бригадира) пассажирского поезда.

Работники ПТО (ПОТ) контролируют выполнение работ по очистке льда и снега поездной бригадой в соответствии с Положением о порядке очистки ото льда ходовых частей и подвагонного оборудования пассажирских вагонов в международном сообщении № 807-2017 ПКБ ЦВ. Контроль технического состояния пассажирских поездов производится двумя группами по два осмотрщика, следующими с головной и хвостовой части поезда до встречи в середине состава, с правой и левой стороны вагона или одной группой по два осмотрщика в зависимости от технологического процесса работы ПТО и графика движения поездов, двумя осмотрщиками-ремонтниками (осмотрщиками), в соответствии с утвержденным технологическим процессом и схемой движения осмотрщиков-ремонтников и осмотрщиков, изображенной на рисунке 2.1.

Рисунок 2.1 – Схема технического обслуживания пассажирского поезда

2.1 Контроль технического состояния пассажирских вагонов "с пролазкой"

Контроль технического состояния пассажирских вагонов с пролазкой осуществляется на 12 позициях, в соответствии с рисунком 2.2.

Рисунок 2.2 – Схема последовательности осмотра технического состояния пассажирского вагона «с пролазкой»

На позиции 1 осматривается торцевая стена, сроки периодических ремонтов, суфле упругих площадок, целостность межвагонных переходов и переходных площадок, причем осмотрщик-ремонтник, осматривающий правую сторону, осматривает состояние элементов крепления переходных площадок с левой стороны, а осмотрщик-ремонтник, осматривающий левую сторону, осматривает состояние элементов крепления площадок с правой стороны. Проверяются концевые краны между вагонами, (первым вагоном и локомотивом) соединительные рукава между вагонами, (первым вагоном и локомотивом), кронштейны расцепного рычага, расцепной рычаг, ударная розетка, центрирующий прибор, автосцепка, (беззазорное сцепное устройство БСУ-ТМ136), (далее – БСУ-ТМ136).

На позиции 2 осматриваются: хребтовая балка, балки и элементы рамы кузова вагона, проверяется состояние рамы тележки с наружной стороны и внутренней стороны в доступном для осмотра месте, надресорного бруса, пятника и подпятника, клина тягового хомута, тягового хомута, поглощающего аппарата, передних и задних упоров, поддерживающей планки. При оборудовании вагона БСУ-ТМ136 осматривается палец, тяговый узел, шарнирный узел. С внутренней стороны проверяется целостность коробок скользунов, износ вкладышей, диски цельнокатаных колёс первой колесной пары (с внутренней стороны), проверяются ступицы и места сопряжения оси со ступицами, средняя часть оси по всей длине, тормозные диски, состояние центрального рессорного подвешивания, положение предохранительных устройств. Проверяется состояние тормозной магистрали, рычажной передачи, механизмов приводов дисковых тормозов, траверс, их предохранительных устройств.На позиции 3 осматриваются подножки, поручни, колеса первой колесной пары с наружной стороны, толщина обода, гребня, прокат колёсных пар, состояние поверхности катания, износ тормозных колодок и накладок, зазоры горизонтальных и вертикальных скользунов. Выявляются ползуны, выщербины, кольцевые выработки, уширения и отколы обода, вертикальный подрез и остроконечный накат гребня, проверяется состояние буксового узла с ощупыванием верхней части буксы на нагрев и остукиванием крышки буксы на выявление нарушения торцевого крепления, состояние буксового подвешивания, состояние болтовых соединений, наличие гаек, шплинтов, наличие трещин рамы тележки, поводков, элементов рычажной передачи.

На позиции 4 проверяется состояние центрального рессорного подвешивания тележки, деталей люлечного подвешивания тележки, производится контроль установленных размеров между элементами и расположение валиков и опорных шайб центрального люлечного подвешивания с обеих сторон тележки в соответствии с рисунками 2.3 и 2.4 (валики и опорные шайбы с обеих сторон тележки должны быть установлены в одинаковые положения, при этом допускается на двух тележках одного вагона установка подвесок в разные положения (например: тележка тормозного конца все четыре подвески установлены в положение 1, на тележке не тормозного конца все четыре подвески установлены в положение 2), гидравлических амортизаторов, крепление подвешенных деталей и их предохранительных устройств. Проверяются пружины, целостность коробок скользунов с внешней стороны, производится контроль суммарного зазора скользунов. Проверяется состояние пневмоцилиндров и башмаков с электромагнитами тележек с магниторельсовым тормозом.

|

| Рисунок 2.3 – Положение валиков и опорных шайб центрального подвешивания на тележке КВЗ-ЦНИИ- II |

|

| Рисунок 2.4 – Положение валиков и опорных шайб центрального подвешивания на тележках КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, ТИТРАН |

На позиции 5 осматриваются колёса второй колёсной пары и другие детали тележки в полном соответствии с третьей позицией.

На позиции 6 осматривают под вагоном вторую сторону тележки, состояние надрессорной балки, целостность коробки скользунов, износ вкладышей, диски цельнокатаных колёс второй колёсной пары, ступицу и места сопряжения оси со ступицами, среднюю часть оси по всей длине, тормозные диски, состояние центрального рессорного подвешивания, положение предохранительных устройств. Проверяется состояние тормозной магистрали, рычажной передачи, механизмов приводов дисковых тормозов, траверс, их предохранительных устройств, сдвиг или проворот редуктора на средней части оси, выдавливание резиновых муфт ведущего фланца редуктора, ослабление болтов крепления опоры момента редуктора от средней части оси, наличие сливной пробки в нижней части редукторов всех типов, предохранительных устройств, карданных валов, муфты привода генератора, следы касания карданного вала о предохранительные скобы или другие детали тележки, погнутости, вмятины, пробоины трубы и другие механические повреждения вала, трещины и отколы шкивов клиноременного привода.На позиции 7 осматривают балки, рамы крепление генератора, компрессора, аккумуляторных ящиков с внутренней стороны, крепление деталей тормозного оборудования, крепление ящиков с электрооборудованием, целостность их запорных устройств, состояние клеммных коробок, кабелей, разъемных соединений, состояние уплотнительных устройств.

При осмотре рамы крепления компрессорного агрегата установки для кондиционирования воздуха МАБ-II производства Германии, особое внимание обращается на состояние сварочных швов крепления косынки к трубчатым стойкам. В местах окончания сварки, как правило, образуется небольшое углубление (подрез металла), что приводит к образованию трещин, как показано на рисунке 2.5.

Рисунок 2.5 – Трещина верхней поперечной горизонтальной трубчатой стойки установки для кондиционирования воздуха типа МАБ-II

На позиции 8 осматривают крепление подвагонного оборудования с наружной стороны.

Осмотр вагона на позициях 9-11 производится аналогично осмотру на позициях 3-5 соответственно.

Осмотр вагона на позиции 12 производится аналогично осмотру на позиции 1.

На всех позициях у кузова и рамы визуально проверяют целостность сварных швов, отсутствие трещин, изломов, прогибов, состояние усиливающих планок и накладок, отсутствие посторонних предметов на деталях оборудования.

Осмотр "с пролазкой" первой тележки производит осмотрщик-ремонтник вагонов левой стороны, второй тележки - осмотрщик-ремонтник вагонов правой стороны.

2.2 Осмотр ходовых частей

Осмотр ходовых частей производится с остукиванием деталей колесной пары и буксового узла:

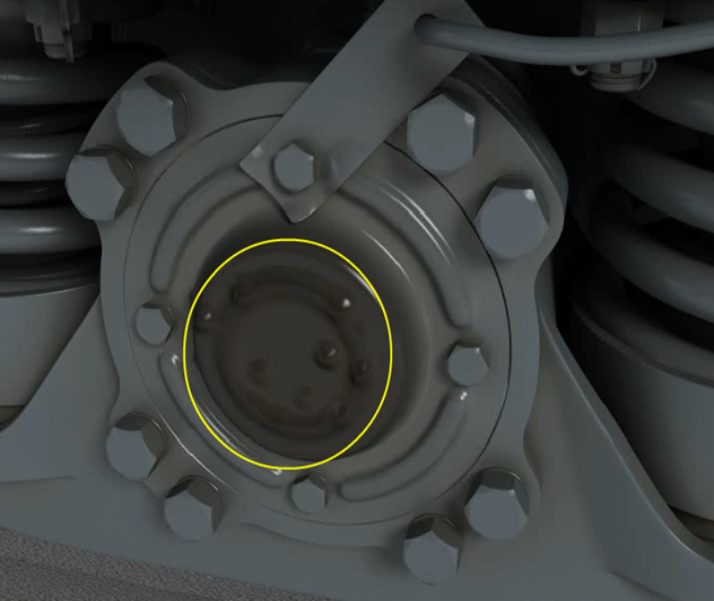

- остукивание по смотровой крышке корпуса буксы следует наносить ниже ее центра для определения нарушения торцевого крепления (кроме кассетного подшипника). Признаком неисправности является двойной удар, указывающий на разрушение торцевого крепления подшипника буксы.

Кроме этого, на неисправность роликового подшипника могут указывать следующие признаки:

- следы выброса смазки через лабиринтное уплотнение на диск и обод колеса, наружную обшивку пола вагона, детали рычажной передачи, в смазке видны посторонние включения;

- потеки смазки в зоне смотровой и крепительной крышек;

- на лабиринтной части корпуса буксы имеется валик смазки черного цвета с посторонними включениями, что указывает на разрушение подшипника;

- на задней (лабиринтной) части корпуса буксы имеется валик смазки, покрытый пылью, корпус буксы смещен относительно лабиринтного кольца и видна блестящая полоска металла лабиринтного кольца, что указывает на повреждение торцевого крепления подшипника буксы;

- повышенный нагрев в пределах температуры рабочего нагрева любой части буксы в сравнении с другими буксами состава, указывает на начало разрушение буксы;

- на смотровой или крепительной крышке видна окалина, крышка деформирована в виде кругов либо отдельных выпуклых полос, протертостей, пробоин, что указывает на повреждение торцевого крепления подшипника;

- нагрев передней части корпуса буксы больше задней указывает на разрушение переднего подшипника;

- нагрев задней части корпуса буксы больше передней указывает на отсутствие зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом или разрушение заднего подшипника;

- напыление смазки на ступицу колеса, ослабление болтов или появление ржавчины под шайбами болтов крепительной крышки указывает на нарушение торцевого крепления;

- вздутие краски на корпусе буксы сверху, течь смазки коричневого или зеленого цвета указывает на разрушение или износ сепаратора;

- ослабление болтов крепления основания шпинтона, наличие ржавчины между рамой тележки и шпинтоном, в основании пружин и рессор и на горизонтальных скользунах, что указывает на разрушение сепаратора;

- разработана втулка в кронштейне для валика подвески башмака, изломана пружина буксового подвешивания, наличие свежей ржавчины на пружинах центрального подвешивания в месте контакта с надрессорной балкой, на элементах эллептической рессоры и вместе контакта пружин буксового подвешивания и основания шпинтона, что указывает на разрушение одного или обоих подшипников;

- выделение дыма, появление горелого запаха из буксы указывает на разрушение полиамидного сепаратора подшипника буксового узла.

2.3 Полное или сокращенное опробование тормозов

Полное или сокращенное опробование тормозов в соответствии с требованиями «Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава».

- после смены локомотива;

- на станциях, предшествующих перегонам с затяжными спусками, где остановка поезда предусмотрена графиком движения.

- после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование электропневматических тормозов от стационарного устройства (станционной сети) или локомотива с оформлением «Справки об обеспечении поезда тормозами и исправном их действии» (форма ВУ-45);

- после смены локомотивных бригад, когда локомотив от поезда не отцепляется;

- после всякого разъединения рукавов в поезде, перекрытия концевого крана в поезде, после соединения рукавов вследствие прицепки подвижного состава (в последнем случае – с проверкой действия тормоза у каждого прицепленного вагона).

после стоянки поезда более 1200 секунд (20 минут);

- при снижении давления в главных резервуарах локомотива ниже

- 0,54 МПа (5,5 кгс/см2);

- При каждом сокращенном опробовании автотормозов осмотрщик вагонов делает отметку о выполнении сокращенного опробования автотормозов в имеющейся у машиниста «Справке об обеспечении поезда тормозами и исправном их действии» (форма ВУ-45).

С момента передачи ключа отопления машинисту локомотива высоковольтная магистраль поезда считается под высоким напряжением.

Ключ отопления должен находиться у машиниста локомотива до возникновения необходимости отцепки локомотива, отцепки и прицепки вагонов, проверки исправности действия и ремонта высоковольтного электрооборудования вагонов.

При прицепке вагонов к поезду на приемоотправочных путях станции, (без технического обслуживания в технических парках перевозчика) техническое обслуживание, согласно технологического процесса ПТО ВЧДЭ, производят работники ВЧДЭ.

При выявлении осмотрщиками вагонов ПТО (ПОТ) ВЧДЭ на приемоотправочных путях станции отправления пассажирских поездов технических неисправностей у вагонов, решение об устранении неисправности или отцепке вагона от состава поезда принимает старший осмотрщик смены ВЧДЭ. При устранении неисправности без отцепки вагона от состава оперативно старшим осмотрщиком вагонов привлекаются работники перевозчика посредством уведомления начальника поезда и дежурного по станции о выявленных технических неисправностях. Решение об отцепке неисправного вагона старший осмотрщик смены ПТО ВЧДЭ должен принять в течение времени, установленного графиком движения поездов для производства технического обслуживания. Ответственность за технические неисправности, выявленные на приемоотправочных путях ПТО (ПОТ) станции отправления работниками ВЧДЭ, несут работники перевозчика.

При выявлении неисправностей, требующих отцепки вагона от поезда, работники ПТО оформляют уведомление формы ВУ-23 и информируют дежурного по станции и перевозчика.

При выявлении неисправностей, требующих текущего безотцепочного ремонта, осмотрщики вагонов ПТО ВЧДЭ в соответствии с технологическим процессом работы ПТО, производят замену неисправных узлов и деталей на исправные и несут ответственность за соблюдение технологии ремонта.

3. Отправление поезда.

По окончании технического обслуживания вагонов старший осмотрщик-ремонтник вагонов обязан сделать запись в журнале формы ВУ-14, находящейся у дежурной по станции, о технической готовности поезда к отправлению по гарантийному участку безопасного проследования.При обработке нескольких поездов одновременно и невозможности сделать запись в журнале ВУ-14 при даче готовности при отправлении, допускается оперативно доложить дежурному о готовности поезда по двухсторонней парковой связи или радиосвязи и подтвердить готовность поезда записью в журнале ВУ-14 в течение смены, но не позднее 3 часов после отправления.

На осмотрщиков хвостовой ремонтно-смотровой группы возлагается:

- проконтролировать наличие и исправности сигналов у концевого вагона пассажирского поезда;

- не допускается отправление пассажирских поездов без установленных сигналов, или с неисправными сигнальными фонарями на концевом вагоне.

Данные о всех отцепках и прицепках вагонов к пассажирскому поезду заносятся в журнал формы ВУ-14, находящийся у дежурного по станции.

При отправлении поезда осмотрщик головной группы, производившей опробование тормозов, должен находиться на островке безопасности и осматривать движущиеся вагоны поезда, контролируя техническое состояние ходовых частей, тормозного оборудования и автосцепных устройств.

Доклад о результатах осмотра поезда и наличия сигнальных фонарей на хвостовом вагоне передается оператору ПТО или ДСП, при обнаружении неисправностей – по радиосвязи машинисту локомотива через дежурного по станции для остановки поезда и принятия решения об устранении неисправностей или отцепке вагона и дальнейшем следовании поезда.