1. Шаблон абсолютный (черт. Т 447.05.000 СБ)

Одним из наиболее применяемых шаблонов является абсолютный. Им измеряется:

- равномерный и неравномерный прокат

- глубина кольцевых выработок, ползуна (выбоины), навара

- толщина гребня

|

|

| 1 – горизонтальная опора 2 – вертикальная опора 3 – вертикальный движок нониуса 4 – нониус 5 – шкала нониуса 6 – шкала вертикального движка нониуса 7 – шкала для горизонтального движка 8 – горизонтальный движок 9 – браковочный вырез |

Способ измерения нониусом

Вертикальным движком нониуса измеряется:

- равномерный и неравномерный прокат

- глубина кольцевых выработок, ползуна (выбоины), навара

Для измерения:

- Установите абсолютный шаблон на поверхность катания обода колеса.

- Уложите горизонтальную опору шаблона на вершину гребня.

- Прижмите вертикальную опору к внутренней грани колеса.

- Опустите движок до упора.

- Считайте показания.

1.1.1 Измерение равномерного и неравномерного проката

Измерение необходимо производить на расстоянии 70 мм от внутренней грани колеса. Для этого:

- Передвигая нониус, совместите его вертикальную риску с риской на основании шаблона.

- Выполните измерение.

Измерение равномерного проката производится в нескольких местах (не менее 3), равномерно расположенных по кругу катания.

Измерение неравномерного проката производится в месте повышенного видимого износа колеса, а также на расстоянии до 500 ± 50 мм в обе стороны от него.

Величина дефекта определяется как разность результатов этих измерений (из большего значения числа вычитается меньшее).

Пример-1-я точка – 4 мм2-я точка – 1 мм3-я точка – 2 мм4 мм – 1 мм = 3 мм

Запрещается эксплуатация колесных пар, имеющих:

1.1.2 Измерение глубины кольцевых выработок

Для измерения:

- Установите шаблон в месте дефекта.

- Передвиньте нониус и опустите вертикальный движок в месте наибольшей видимой глубины выработки.

- Считайте показания.

- Передвиньте нониус и опустите движок рядом с дефектом.

- Считайте показания.

Разность показаний определит глубину выработки.

Измерения производятся в местах наличия дефекта не менее 3 раз. За действительную величину принимается максимальное значение.

Запрещается

эксплуатировать колесные пары с кольцевыми выработками на поверхности катания:

- на уклоне 1/20 (у основания гребня) – более 1 мм (h1)

- на уклоне 1/7 – более 2 мм (h2)

- шириной более 15 мм (b)

При наличии кольцевых выработок на других участках поверхности катания, нормы их браковки такие же, как для расположенных у гребня.

1.1.3 Измерение ползуна (выбоины) и навара

Для измерения:

Сначала

- Установите шаблон в месте расположения дефекта.

- Передвиньте нониус и опустите движок в самое глубокое место дефекта (или высокое – для навара).

- Считайте показания.

Затем

- Передвиньте нониус и опустите движок рядом с дефектом.

- Считайте показания.

Разность показаний равна глубине дефекта.

Запрещается:

Ползун на поверхности катания колес

у всех вагонов более 1 мм.

- При обнаружении ползуна глубиной более 1 мм для грузового вагона или глубиной 1 мм, но не более 2 мм – для пассажирского, разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО для смены колесных пар со скоростью не более:

• пассажирский – 100 км/ч

• грузовой – 70 км/ч - При ползуне от 2 до 6 мм у всех вагонов – 15 км/ч (до ближайшей станции)

- При ползуне от 6 до 12 мм у всех вагонов – 10 км/ч (до ближайшей станции)

- При ползуне более 12 мм разрешается следование до ближайшей станции со скоростью 10 км/ч, при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза).

Навар:

- у пассажирских вагонов – более 0,5 мм

- у грузовых вагонов – более 1 мм

При обнаружении на промежуточной станции вагонов с колесными парами, имеющими навар более указанных размеров, порядок следования такой же, как при обнаружении ползуна.

1.2 Измерение толщины гребня

Измерение выполняется двумя способами:

- браковочным вырезом (его глубина 18 мм и ширина 25 мм)

- горизонтальным движком

1.2.1 Измерение браковочным вырезом

Если при визуальном осмотре выявлен гребень с большим износом, то в первую очередь его логично проверить браковочным вырезом.

Для этого наденьте вырез на гребень.

Если между вершиной гребня и горизонтальной гранью выреза имеется зазор, то толщина гребня на расстоянии 18 мм от вершины более 25 мм, колесная пара может эксплуатироваться без дополнительных измерений.

Если зазор отсутствует, то толщина гребня – менее 25 мм, и необходимо измерить ее более точным способом (горизонтальным движком).

1.2.2 Точное измерение толщины гребня

Для точного измерения толщины гребня:

- Установите шаблон таким же образом, как и при измерении вертикальным движком нониуса.

- Переместите движок до соприкосновения с поверхностью гребня.

- Считайте показания.

Измерения выполняется в 3 местах по длине окружности колеса.За действующую величину толщины гребня принимается минимальное значение.

Запрещается эксплуатировать колесные пары с толщиной гребня:

- у пассажирских вагонов – более 33 и менее 25 мм

- у грузовых вагонов – более 33 и менее 24 мм

2. Шаблон ВПГ (черт. Т 447.08.000 СБ)

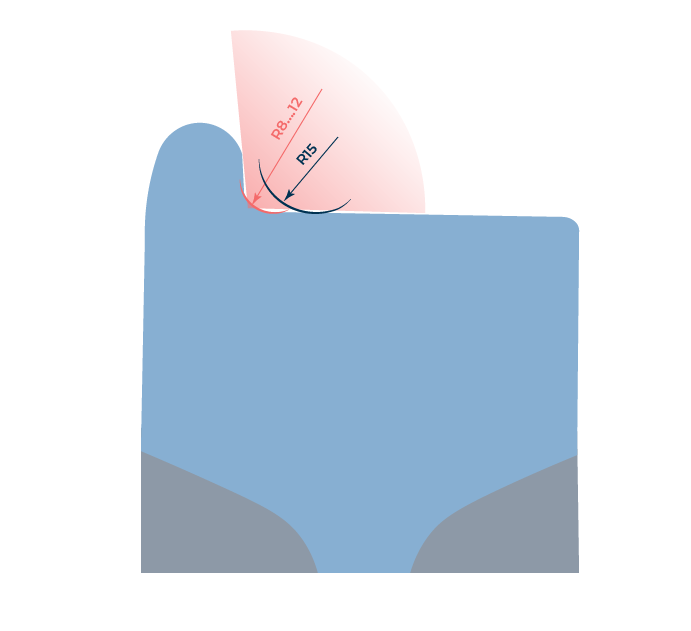

Новое колесо в месте перехода от поверхности катания к рабочей грани гребня первоначально имеет радиус (R) 15 мм.

Во время эксплуатации происходит износ гребня колеса, который меняет радиус перехода. Из-за этого возникает вертикальный подрез гребня. Он может привести к сходу вагонов при противошерстном движении по стрелочному переводу.

|

| 1 – упор 2 – движок 3 – винт крепления движка 4 – браковочная грань |

Для проверки данной неисправности применяется шаблон для измерения вертикального подреза гребня (ВПГ).

Способ измерения

Для контроля вертикального подреза:

- Установите шаблон движком на поверхность катания, прижав упором на вертикальной части к внутренней грани обода колеса.

- Ослабьте крепление движка.

- Подведите движок по поверхности катания к рабочей грани гребня до упора в переходную часть.

Если шаблон браковочной гранью движка соприкасается с поверхностью гребня полностью или хотя бы до риски с отметкой 18, такую колесную пару нужно браковать.

Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

Измерение вертикального подреза гребня производится в нескольких местах (не менее 3), равномерно расположенных по кругу катания.

3. Толщиномер для измерения толщины обода колеса (черт. Т 447.07.000 СБ)

В ОАО «РЖД» запрещается эксплуатировать колесные пары, толщина обода колеса которых по кругу катания:

- у грузовых вагонов – менее 22 мм

- у пассажирских вагонов с максимально допустимой скоростью:

• до 120 км/ч – менее 30 мм

• от 121 до 140 км/ч – менее 35 мм

• от 141 до 200 км/ч – менее 40 мм

Контроль выполняется на расстоянии 70 мм от внутренней грани обода колеса.

|

| 1 – линейка 2 – шкала линейки 3 – упор 4 – лапка 5 – движок 6 – шкала движка 7 – винт крепления движка 8 – ножка движка 9 – винт крепления ножки движка |

Для контроля данного параметра предназначен толщиномер для измерения толщины обода колеса.

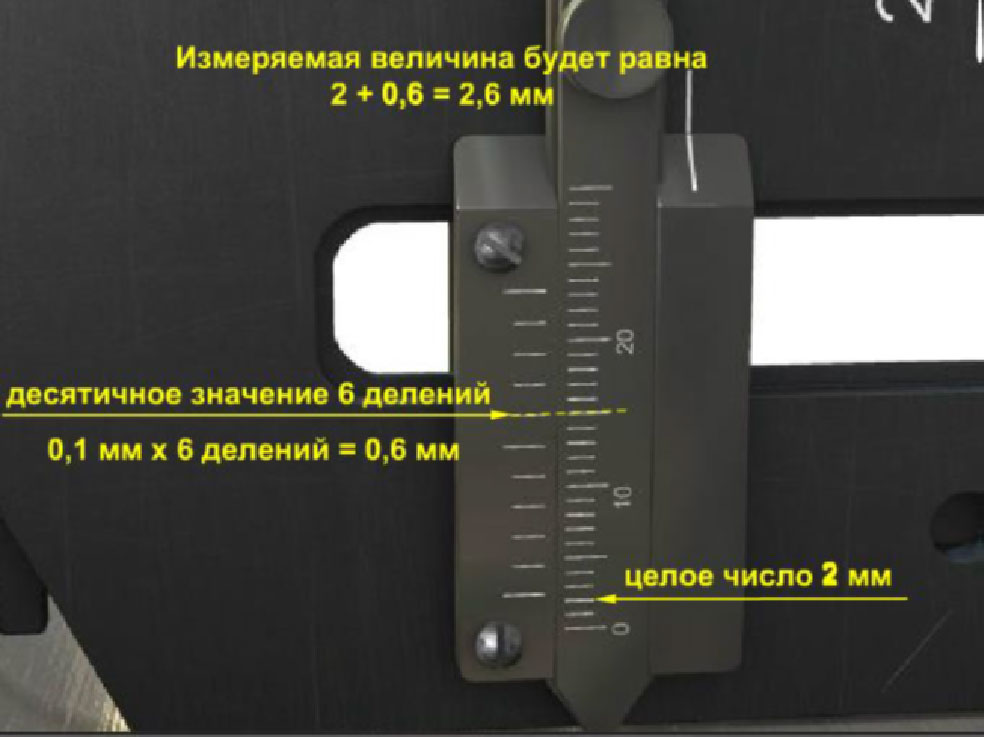

Способ измерения

- Если риска на ножке движка не совмещена с отмеченным на нем делением 70 мм, то перед измерением совместите их.

- Зацепив лапкой под кромку обода, прижмите упор линейки к внутренней грани обода колеса.

- Ослабьте винт крепления движка и подведите ножку движка к поверхности катания колеса.

- Закрепите движок винтом.

- Считайте показания по шкале линейки против риски движка.

Контроль выполняется в 3 местах, равномерно расположенных по кругу катания. За толщину обода принимается наименьшее значение измеренного параметра.

При наличии на колесе ползуна или выщербины, толщина обода контролируется в месте расположения дефекта.

Толщиномером можно измерить и глубину ползунов, выщербин, а также высоту наваров. Их размер соответствует разнице снятых показаний в месте дефекта и в месте, где его нет (снятых на одном и том же расстоянии от внутренней грани обода колеса).

4. Приспособление для установления зоны браковки остроконечного наката гребня Т 1436.000

Для колесных пар браковочным является остроконечный накат любой величины, находящийся в рабочей части гребня колеса в зоне 2 мм (а) от вершины гребня и 13 мм (б) от поверхности катания.

Он определяется приспособлением для установления зоны браковки остроконечного наката гребня Т 1436.000.

Острая кромка на вершине гребня, вне зоны рабочей грани, чаще всего не является эксплуатационным дефектом. Она классифицируется как наплыв и не подлежит браковке.

Определение остроконечного наката гребня колеса

Для определения зоны браковки остроконечного наката:

- Установите приспособление с пазом на вершину гребня, прижав опору на вертикальном основании к внутренней грани обода колеса.

- Переместите движок с верхним упором до касания им гребня (предварительно ослабив стопорный винт).

- Закрепите стопорный винт.

- Опустите планку с нижним упором до поверхности катания и сместите нижний упор к гребню.

|

| 1 - опора 2 - паз для определения наплыва 3 - движок с верхним упором 4 - стопорный винт движка 5 - нижний упор 6 - стопорный винт нижнего упора 7 - планка 8 - стопорный винт планки |

На рабочей грани гребня, которая находится в зоне между упорами, не должно быть остроконечного наката.

5. Кронциркуль

Для контроля параметров дефектов обода колеса, таких как:

- местное уширение

- откол наружной боковой поверхности

- ширина обода колеса

Способ измерения:

- Разведите концы кронциркуля.

- Приставьте и сведите их в месте измерения.

- Не разводя концы, перенесите кронциркуль к шкале металлической линейки.

- Считайте показания.

Контроль выполняется:

Запрещается эксплуатировать колесные пары с:

- Местным уширением обода колеса более 5 мм.

- Отколом наружной грани обода колеса:

• глубиной (по радиусу колеса) – более 10 мм

• либо шириной оставшейся части обода – менее 120 мм

• либо наличием трещин в поврежденном месте, распространяющихся вглубь металла - Шириной обода колеса менее 126 мм.