1. Классификация и назначение автосцепного устройства

Все автосцепные устройства по способу соединения подразделяются на две большие группы:

Механические:

- сцепление подвижного состава между собой происходит автоматически под действием физических сил, а межвагонные коммуникации соединяются вручную

- применяются для сцепления грузовых и пассажирских вагонов общего назначения

Унифицированные:

- помимо автоматического сцепления, предусматривают соединение межвагонных коммуникаций, включающих один или два воздухопровода, а при необходимости – и контакты электро- и радиоцепей, а также паропроводы отопления

- применяются на специальном подвижном составе: вагонах метрополитенов, некоторых типах зарубежных электро- и дизель-поездов

В курсе рассмотрены механические автосцепные устройства.

По способу взаимодействия между собой механические автосцепные устройства подразделяются на три типа:

- нежесткие – в сцепленном состоянии допускают вертикальное перемещение относительно друг друга и при не подходе центров работают ступенчато

- жесткие – в сцепленном состоянии не допускают вертикального перемещения между собой

- полужесткие – в сцепленном состоянии допускают вертикальное перемещение, но ограничивают возможность выхода из зацепления сцепленных автосцепок

Нежесткие автосцепки являются более простыми при изготовлении и обслуживании. Именно они получили наибольшее распространение на подвижном составе наших железных дорог.

Полужесткие автосцепки применяются на вагонах, у которых по условиям эксплуатации возможна потеря вертикального зацепления и, как следствие, саморасцеп.

Жесткие автосцепки используются на специальном подвижном составе, главным образом – на моторном.

2. Конструкция и основные типы автосцепного устройства

Для сцепления грузовых и пассажирских вагонов общего назначения применяются три типа автосцепок и их устройств:

2.1 Расположение частей автосцепного устройства на вагоне

Основные части автосцепного устройства размещаются в консольной части хребтовой балки рамы кузова вагона.

2.2 Конструкция автосцепки

Рассмотрим конструкцию автосцепки на примере типа СА-3.

Внутри головной части, называемой карманом, размещены детали механизма автосцепки.

2.2.1 Особенности и отличия автосцепки типа СА-3М

По сравнению с автосцепкой СА-3 в СА-3М толщина стенок корпуса увеличена в среднем на 30%, а для повышения надежности применены внутренние ребра.

В замке модернизированной конструкции была введена специальная вставка, обеспечивающая увеличение вертикального зацепления до 250 мм вместо 150–180 мм у автосцепки СА-3 (для компенсации возникших значительных вертикальных смещений автосцепок в связи с увеличением базы и консолей восьмиосных вагонов).

2.2.2 Особенности и отличия автосцепки типа СА-3Т

1. В конструкции автосцепки СА-3Т, в отличие от автосцепки СА-3, малый зуб и замок увеличены по высоте (что обеспечивает сцепление при разнице продольных осей до 210 мм).

2. Хвостовик имеет овальное отверстие крепления автосцепки, отличное от отверстия хвостовика автосцепки СА-3, и сферическую торцевую часть хвостовика корпуса (R 138 (+1; –3) мм).

3. Осевая линия большого зуба головы автосцепки смещена относительно осевой линии хвостовика автосцепки на 15 мм.

4. На малом зубе корпуса автосцепки устанавливается нижний ограничительный кронштейн 10. В варианте конструкции дополнительно к нижнему кронштейну устанавливается верхний ограничительный кронштейн 11.

В составе грузовых вагонов, имеющих хребтовую балку с литыми консолями, автосцепка СА-3Т окрашивается в серый цвет.

3. Неисправности автосцепных устройств и несоответствия требованиям, предъявляемым к ним в процессе эксплуатации при осмотре вагонов в парках

В данном разделе рассмотрены дефекты и неисправности деталей автосцепного устройства, при которых запрещена дальнейшая эксплуатация вагонов без замены неисправных деталей.

Их можно разделить на четыре группы:

- трещины и изломы деталей автосцепного устройства

- нетиповые, ослабленные или отсутствующие крепления деталей автосцепного устройства

- износ деталей автосцепного устройства

- ненормативные зазоры и расстояния деталей автосцепного устройства

3.1 Трещины и изломы деталей автосцепного устройства

Малозаметные трещины можно определить:

- в летнее время – по следам коррозии, наличию пылевого валика

- в зимнее время – по наличию инея

- в ночное время – по тени, которая при попадании света фонаря всегда появляется в месте образования свежей трещины

Трещина в корпусе автосцепки, излом деталей механизма

Если в корпусе автосцепки выявлены трещины, вагон направляется в отцепочный ремонт.

Трещина тягового хомута

Если в тяговом хомуте выявлены трещины, вагон направляется в отцепочный ремонт.

Трещина или излом клина/валика тягового хомута.

Излом клина тягового хомута может быть выявлен по следующим признакам:

- изгиб болтов, поддерживающих клин (ближний к концевой балке болт изогнут больше)

- блестящая намятина заплечика клина

- крупнозернистая металлическая пыль на тяговом хомуте

- двойной удар (отдача) при ударе молотком снизу по клину

- увеличенный (уменьшенный) выход автосцепки

- провисание автосцепки

При выявлении трещины или излома клина/валика тягового хомута требуется немедленно его заменить.

Излом или трещина центрирующей балочки (1), маятниковой подвески (2), неправильно поставленные маятниковые подвески (широкими головками (3) вниз).

При выявлении излома или трещины центрирующей балочки требуется немедленно заменить.

Трещина или сквозная потертость корпуса поглощающего аппарата (неприлегание его одновременно к задним и передним упорам через упорную плиту более чем на 5 мм)

Если в корпусе поглощающего аппарата выявлены трещины или сквозные потертости, вагон направляется в отцепочный ремонт.

3.2 Нетиповые, ослабленные или отсутствующие крепления деталей автосцепного устройства

На иллюстрации валик подъемника автосцепки показан зеленым цветом

Отсутствие валика подъемника автосцепки

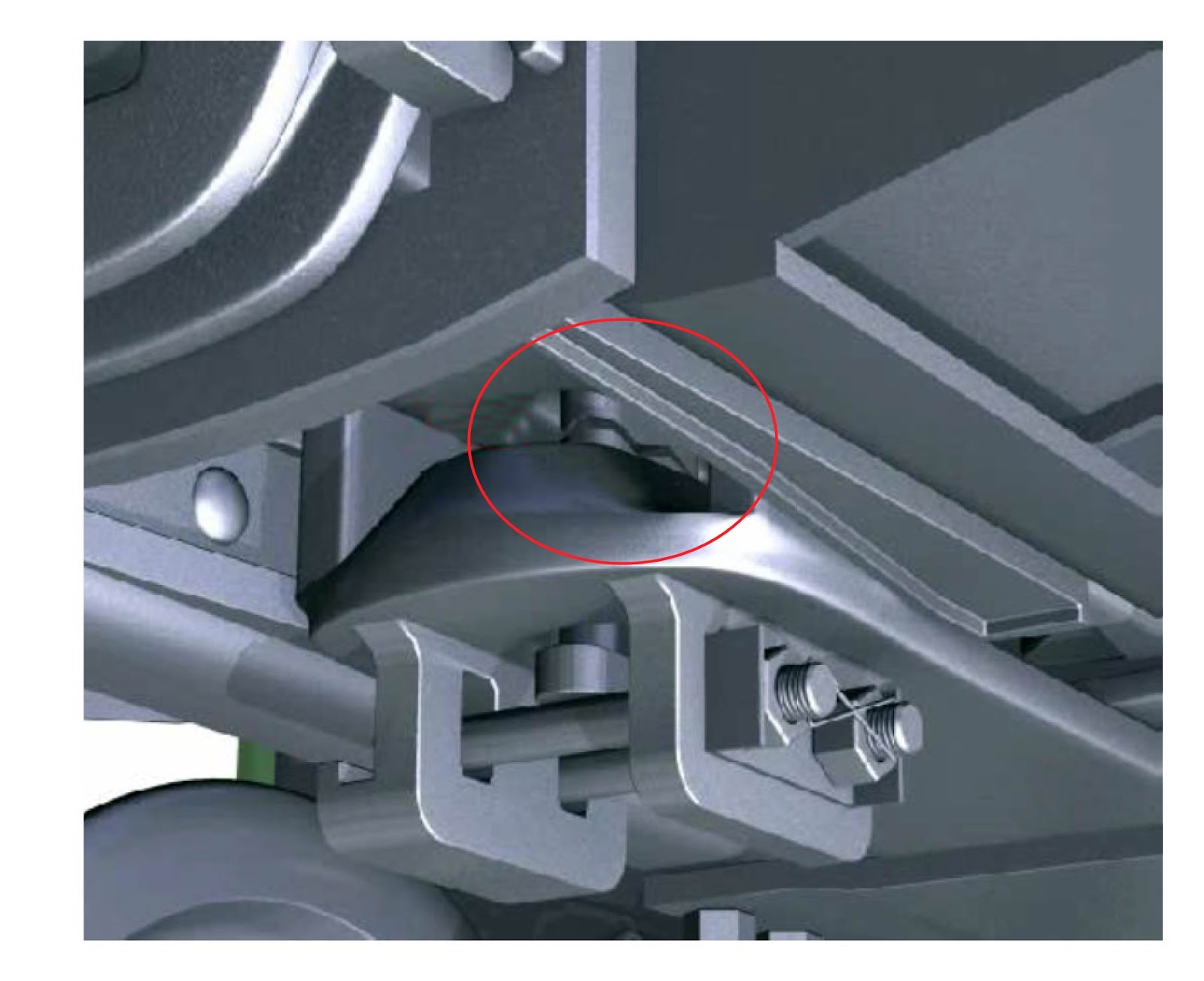

На иллюстрации показано место возможной неисправности

Незакрепленный от выпадения или закрепленный нетиповым способом валик подъемника

При выявлении данной неисправности, требуется немедленно его заменить.

На иллюстрации показано нетиповое крепление клина (так как не закрепленные болты считаются нетиповыми)

Неисправное или нетиповое крепление клина/валика (1) тягового хомута

На иллюстрации показано ослабление болтов, но вместо них могут быть установлены нетиповые болты

Ослабление болтов или нетиповое крепление планки

При выявлении ослабление болтов требуется немедленно устранить.

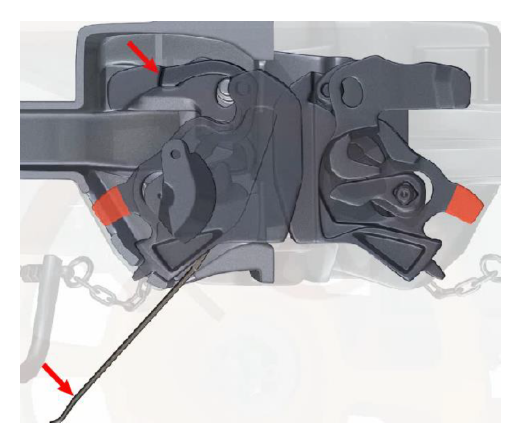

На иллюстрации показана цепь расцепного привода

1. Цепь (цепи) расцепного привода длиной более или менее допустимой:

- длинная цепь – при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна нижняя часть замка выступает за ударную стенку зева автосцепки

- короткая цепь – нельзя положить плоскую часть расцепного рычага на горизонтальную полочку кронштейна

2. Цепь (цепи) расцепного привода с не заваренными звеньями или надрывами в них.

3. Прикрепленная нетиповым способом цепь расцепного рычага.

На иллюстрации показано правильное крепление рукоятки расцепных рычагов проволокой

Не прикрепленные проволокой к кронштейнам рукоятки расцепных рычагов при перевозке общего груза на двух вагонах

Устраняется немедленно на месте.

3.3 Износ деталей автосцепного устройства

Уширение зева, износы рабочих поверхностей по контуру зацепления автосцепки сверх допускаемых (проверяются шаблонами в концевых вагонах состава)

Измеряется шаблоном 873 в концевых вагонах составов.

Если выявлен дефект автосцепки, вагон направляется в отцепочный ремонт.

Износ или другие повреждения деталей механизма автосцепки, при которых возможен саморасцеп

Осмотр деталей выполняется у крайних вагонов при помощи специального ломика (Гладуна), неисправные требуется немедленно заменить.

3.4 Ненормативные зазоры и расстояния деталей автосцепного устройства

Расстояние от упора головы автосцепки до наиболее выступающей части розетки:

- при длине ударной розетки 185 мм – менее 60 и более 90 мм (у восьмиосных вагонов – менее 100 и более 140 мм)

- с укороченными ударными розетками длиной 130 мм – менее 110 и более 150 мм

Высота оси автосцепки над уровнем головки рельсов h1:

у пассажирских вагонов:

- порожних – более 1080 мм

- с пассажирами – менее 980 мм

- порожних – более 1080 или менее 980 мм

- груженых четырехосных – менее 950 мм

- груженых шести-, восьмиосных – менее 990 мм

Разность по высоте между продольными осями сцепленных автосцепок:

- у грузовых вагонов – более 100 мм (исключение – между локомотивом и первым груженым грузовым вагоном разность осей по высоте допускается более 110 мм)

- у пассажирских поездов разность между осями автосцепок смежных вагонов со скоростью:

- до 120 км/ч – более 70 мм

- свыше 120 км/ч – более 50 мм - между локомотивом и первым вагоном – более 100 мм

Проверяется шаблоном 873.

Для проверки шаблон концом (1) упирают снизу в замок автосцепки, расположенной выше. Если при этом между выступом (2) шаблона и низом замка расположенной ниже другой автосцепки будет зазор, то разница между продольными осями автосцепок составляет менее 100 мм.

4. Специальные приспособления для проверки исправности автосцепки

В разделе рассматриваются:

- шаблон 873

- ломик Гладуна

4.1 Шаблон 873

Износы рабочих поверхностей по контуру зацепления автосцепки сверх допускаемых проверяются в концевых вагонах состава.

Контроль износа автосцепки с помощью шаблона 873 показана в видеороликах.

Проверка длины малого зуба

Измерение расстояния от ударной стенки зева до тяговой поверхности большого зуба

Проверка толщины замка

Проверка ширины зева

Проверка действия предохранителя от саморасцепа

Проверка действия механизма на удержание замка в расцепленном состоянии до разведения вагонов

Для этого:

- Не убирая шаблон после проверки действия предохранителя от саморасцепа, поверните валик подъемника до отказа.

- Затем отпустите его.

4.3 Ломик Гладуна

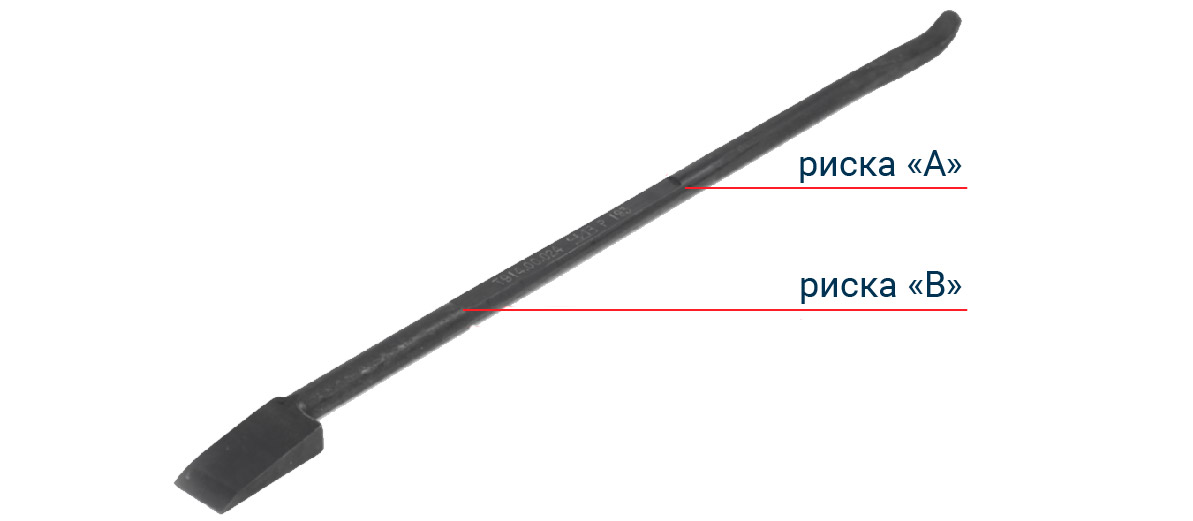

В этом разделе разберем, как использовать ломик для проверки действия предохранителя от саморасцепа Т 416.00.024 (Гладуна)

Схема проверки действия предохранителя от саморасцепа сцепленных автосцепок

- Заостренным концом введите ломик сверху в пространство между ударной стенкой зева одной автосцепки и торцевой поверхностью замка 2 другой (смежной) автосцепки

- Поворачивая выступающий конец ломика по направлению стрелки, нажмите заостренным концом на замок. Если он не уходит внутрь кармана и при этом слышен четкий металлический стук от удара предохранителя 3 в противовес 4 замкодержателя, значит предохранительное устройство от саморасцепа исправно.

Если он не уходит внутрь кармана и при этом слышен четкий металлический стук от удара предохранителя 3 в противовес 4 замкодержателя, значит предохранительное устройство от саморасцепа исправно.

Если доступ к автосцепкам затруднен, состояние предохранителя для саморасцепа проверяют снизу.

Для это:

- введите ломик через отверстие в нижней стенке кармана

- упираясь в кромку отверстия, нажимите на замок в нижней части.

Замок уходит при этом внутрь кармана на величину, не превышающую 20 мм, и слышен четкий звук от удара торца верхнего плеча собачки о противовес замкодержателя.

! Это означает, что предохранитель исправен.

Если при проверке действия предохранителя от саморасцепа обнаружено, что замок раскачивается более чем на 20 мм, или он выходит за кромку ударной поверхности малого зуба, то вам необходимо проверить, правильность расположения верхнего плеча предохранителя на полочке

Для этого:

- заведите изогнутый конец ломика (его ширина составляет 20 мм) за выступ замка

- нажмите на выступающую часть ломика по направлению стрелки, выталкивая замок из кармана корпуса до отказа.

Когда автосцепки натянуты, и утопить замки ломиком невозможно, надежность работы механизма определяется по состоянию замкодержателя, предохранителя и полочки.

Схема проверки состояния замкодержателя в растянутом состоянии

- введите ломик в пространство между ударными поверхностями автосцепок сверху или снизу в отверстие корпуса, предназначенное для восстановления сцепленного состояния у ошибочно расцепленных автосцепок

- нажимают им на лапу

Если лапа после прекращения нажатия возвратится в первоначальное положение, и прижмется к ударной поверхности малого зуба смежной автосцепки, то замкодержатель исправен.

- Если лапа свободно качается, и при нажатии на нее ломиком вы не испытываете заметного сопротивления, то противовес замкодержателя отломан.

- Если замкодержатель внутри кармана корпуса заедает, при нажатии на его лапу ломиком сверху, то это свидетельствует о возможном изгибе полочки для верхнего плеча предохранителя.

Схема проверки верхнего плеча предохранителя

- введите ломик в карман корпуса через отверстие для сигнального отростка

- прижимая ломик к замкодержателю, уприте его изогнутый конец в предохранитель

- переместите по направлению к полочке

Если вы отпустите ломик, и раздастся металлический звук от удара предохранителя о полочку, то верхнее плечо предохранителя исправно.

Беспрепятственное продвижение конца ломика означает, что полочка отломана.

Дополнительно:

Состояние полочки и верхнего плеча предохранителя можно проверить поворотом валика подъемника за цепь расцепного привода до начала ухода замка в карман корпуса автосцепки, а затем отпустив цепь.

Четкий звук от удара верхнего плеча о полочку свидетельствует о исправности деталей.