1 ВВЕДЕНИЕ

Пункт технического обслуживания эксплуатационного вагонного депо для получения права на проведение технического обслуживания и отцепочного ремонта пассажирских вагонов, выполняемого на пункте смены колесных пар, должен быть аттестован в соответствии с Положением об аттестации пунктов технического обслуживания грузовых и пассажирских вагонов № 861-2019 ПКБ ЦВ.

1.1 Сокращения, используемые в настоящем Типовом технологическом процессе:

- ВЧДЭ – эксплуатационное вагонное депо;

- ДС – начальник железнодорожной станции;

- ДСП – дежурный по железнодорожной станции;

- ПТО – пункт технического обслуживания вагонов;

- ПОТ – пункт опробования тормозов;

- ЛНП – начальник пассажирского поезда;

- ЛВЧД – пассажирское вагонное депо;

- АСК ПС – автоматизированная система контроля подвижного состава;

- КТСМ – комплекс технических средств многофункциональный;

- КТИ – автоматизированный диагностический комплекс технических измерений геометрических параметров колесных пар;

- СКНБ – система контроля нагрева буксовых узлов;

- ПЭМ – поездной электромеханик пассажирского поезда;

- АО «ФПК» – акционерное общество «Федеральная пассажирская компания»;

- ТО-1 – техническое обслуживание вагонов в составах и поездах на ПТО станций формирования и оборота пассажирских поездов перед каждым отправлением в рейс, а также в поездах в пути следования.

- Гарантийным участком для пассажирских поездов является маршрут следования от пункта формирования поезда до пункта оборота и обратно до конечного пункта расформирования (назначения) поезда.

- Владелец инфраструктуры – акционерное общество «Российские железные дороги» (далее – ОАО «РЖД»);

- Перевозчик – юридическое лицо или индивидуальный предприниматель, принявшие на себя по договору перевозки железнодорожным транспортом общего пользования обязанность доставить пассажира, вверенный отправителем груз, багаж, грузобагаж, порожний пассажирский вагон из пункта отправления в пункт назначения, а также выдать груз, багаж, грузобагаж, порожний пассажирский вагон управомоченному на его получение лицу (получателю).

2. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящий типовой технологический процесс ТК-297 содержит технические требования, предъявляемые к узлам и деталям пассажирских вагонов в эксплуатации и устанавливает требования к организации системы технического обслуживания составов пассажирских поездов на приемоотправочных путях станций отправления (назначения) и в пути следования».Виды и сроки проведения технического обслуживания и ремонта пассажирских вагонов установлены приказом МПС России от 4 апреля 1997 г. № 9-Ц.

Порядок и принципы разграничения ответственности за безопасное проследование по гарантийным участкам пассажирских и почтово-багажных вагонов между Центральной дирекцией инфраструктуры – филиалом открытого акционерного общества «Российские железные дороги» (далее – ЦДИ) и акционерным обществом «Федеральная пассажирская компания» (далее – АО «ФПК») и их структурными подразделениями при курсировании в составах пассажирских поездов на инфраструктуре ОАО «РЖД» установлены Регламентом разграничения ответственности за безопасное проследование по гарантийным участкам между Центральной дирекцией инфраструктуры – филиала ОАО «РЖД» и АО «ФПК» и их структурными подразделениями при курсировании пассажирских поездов, утвержденным распоряжением ОАО «РЖД» от 9 сентября 2014 г. № 2109р (далее – Регламент разграничения ответственности).

Работники ПТО эксплуатационных вагонных депо, в соответствии с местным технологическим процессом, разработанным с учетом требований ТК-297, выполняют техническое обслуживание вагонов, при формировании состава пассажирских поездов на приемоотправочных путях станции, а также в пунктах оборота, где подготовка составов перевозчиком не производится.

Техническое обслуживание вагонов «с пролазкой» в пути следования, с учетом времени стоянки пассажирского поезда, выполняется на станциях, определенных графиком движения поездов.

Техническое обслуживание «с пролазкой» пассажирских вагонов в составе поездов на станциях с высокими платформами для посадки и высадки пассажиров не производится.

Контроль технического состояния составов скоростных поездов на промежуточных станциях осуществляется в соответствии с Правилами эксплуатации объектов инфраструктуры ОАО «РЖД», подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростями более 140 до 250 км/ч включительно, утвержденных распоряжением ОАО «РЖД» от 13 февраля 2012 г. № 283р.

3. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТО-1 ПАССАЖИРСКИХ ВАГОНОВ НА ПТО

Техническое обслуживание ТО-1 пассажирских вагонов на приемоотправочных путях станции отправления

По окончании технического обслуживания пассажирского состава на технической пассажирской станции работниками Перевозчика производится отметка с росписью о готовности состава в рейс в журнале формы ВУ-14 (ВУ-14ЭТД), находящейся у дежурного по станции.

Состав, передаваемый с пассажирской технической станции на приемоотправочные пути станции для посадки пассажиров, работники ПТО (ПОТ) ВЧДЭ осматривают «сходу» для выявления в ходовых частях, тормозного оборудования, ударно-тяговых приборах и приводах подвагонных генераторов возможных неисправностей в соответствии с «Инструкцией по организации рабочего места осмотрщика вагонов, при встрече пассажирских и грузовых поездов «сходу» № 647-2009 ПКБ ЦВ, утвержденной распоряжением ОАО «РЖД» от 13 октября 2009 г. № 2094р.

Перед выполнением технического обслуживания, полного или сокращенного опробования тормозов состав (вагоны) должен быть огражден с использованием централизованного ограждения или с применением переносных сигналов.

Об ограждении состава оператор уведомляет ремонтно-смотровые группы. При отсутствии оператора и/или централизованного ограждения поездов ограждение осуществляется переносными сигналами, при этом они устанавливаются по указанию старшего осмотрщика ПТО (ПОТ) ВЧДЭ.

Если крайний вагон находится на расстоянии менее 50 м от предельного столбика, то переносной красный сигнал с этой стороны состава устанавливается на оси пути против предельного столбика.

По указанию оператора при ограждении составов (вагонов) переносными сигналами ограждения для их установки и снятия в каждой ремонтно-смотровой бригаде ежесменно должны быть назначены ответственные работники, с записью в настольном графике работы (журнале), исходя из местных условий.

Об ограждении состава оператор уведомляет ремонтно-смотровые группы. При отсутствии оператора и/или централизованного ограждения поездов ограждение осуществляется переносными сигналами, при этом они устанавливаются по указанию старшего осмотрщика ПТО (ПОТ) ВЧДЭ.

Если крайний вагон находится на расстоянии менее 50 м от предельного столбика, то переносной красный сигнал с этой стороны состава устанавливается на оси пути против предельного столбика.

По указанию оператора при ограждении составов (вагонов) переносными сигналами ограждения для их установки и снятия в каждой ремонтно-смотровой бригаде ежесменно должны быть назначены ответственные работники, с записью в настольном графике работы (журнале), исходя из местных условий.

Запрещается:

- проводить техническое обслуживание и опробование тормозов вагонов на не огражденном составе;

- выходить на железнодорожные пути без предъявления состава к техническому обслуживанию;

- давать указания на выполнение маневровых операций для осуществления ремонта и снимать сигналы ограждения состава без разрешения оператора.

ращенного опробования тормозов с выдачей «Справки об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45).

Перед проведением опробования тормозов проводится контроль технического состояния состава на приемоотправочных путях, который включает в себя:

- проверку работоспособности автосцепок и контроль контура зацепления шаблонами у свободных (не сцепленных) автосцепок на хвостовом и (или) головном вагоне состава;

|

| Контроль ширины зева |

|

| Контроль длины малого зуба |

|

| Расстояние от ударной стенки зева до тяговой поверхности большого зуба |

|

| Контроль толщины замка |

|

| Действие предохранителя от саморасцепа |

- контроль наличия и исправности концевых сигнальных фонарей, подвешивания соединительного рукава на изолированной подвеске у хвостового вагона;

|

| Контроль наличия концевых сигнальных фонарей |

|

| Контроль подвешивания тормозного соединительного рукава на изолированной подвеске у хвостового вагона |

- контроль сцепления локомотива и первого вагона по сигнальным отросткам замков автосцепок, соединения тормозных рукавов, открытия концевых кранов между локомотивом и первым вагоном, отсутствия утечек воздуха;

|

| Контроль сцепления локомотива и первого вагона по сигнальным отросткам замков автосцепки |

- проверку положения расцепных рычагов автосцепок локомотива и первого вагона.

До соединения соединительных рукавов магистралей между локомотивом и первым вагоном состава осмотрщик вагонов или работник, на которого эта обязанность возложена владельцем инфраструктуры, обязан сообщить машинисту о состоянии тормозной магистрали состава поезда (заряжена или не заряжена), количестве вагонов в пассажирском поезде, наличии включенных вагонов с отличающимися по принципу действия воздухораспределителями пассажирского типа, а также о наличии и количестве в составе поезда вагонов, оборудованных дисковыми тормозами, и вагонов 2-х этажного исполнения.

Указанные выше особенности состава по окончании опробования тормозов осмотрщик вагонов или работник, на которого эта обязанность возложена владельцем инфраструктуры, должен зафиксировать в «Справке об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45).

Не допускается отправление пассажирских и почтово-багажных поездов без установленных сигналов, или с неисправными сигнальными фонарями на хвостовом вагоне.

3.1 Опробование тормозов

- На приемоотправочных путях станции после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование электропневматических тормозов от стационарного устройства или локомотива проводится сокращенное опробование электропневматических тормозов и полное опробование автоматических тормозов с выдачей «Справки об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45) машинисту локомотива.

Если прицепка поездного локомотива осуществляется в техническом парке или на пассажирской технической станции пунктов формирования и оборота, полное опробование тормозов, с выдачей «Справки об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45), выполняется в месте прицепки поездного локомотива.

При стоянке поезда на приемоотправочных путях парка отправления свыше 1200 секунд (20 мин.), при снижении давления в главных резервуарах ниже 0,54 МПа (5,5 кгс/см²), дополнительно производят сокращенное опробование автоматических тормозов от поездного локомотива.

После сокращенного опробования тормозов осмотрщик вагонов делает отметку в имеющейся у машиниста «Справке об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45).

При прицепке вагонов в поезд на приемоотправочных путях станции (без технического обслуживания в технических парках Перевозчика) техническое обслуживание, согласно технологического процесса ПТО ВЧДЭ, производят работники ВЧДЭ с записью в журнал формы ВУ-14 (ВУ-14ЭТД), находящегося у дежурного по станции.

На позиции 1 осматривается торцевая стена, сроки периодических технических обслуживаний и плановых ремонтов, суфле упругих площадок, целостность герметичных межвагонных переходов и переходных площадок, причем осмотрщик-ремонтник, осматривающий правую сторону, осматривает состояние элементов крепления переходных площадок с левой стороны, а осмотрщик-ремонтник, осматривающий левую сторону, осматривает состояние элементов крепления площадок с правой стороны. Проверяются концевые краны между вагонами, (первым вагоном и локомотивом), соединительные рукава между вагонами, (первым вагоном и локомотивом), кронштейны расцепного рычага, расцепной рычаг, ударная розетка, центрирующий прибор, автосцепка, (беззазорное сцепное устройство БСУ-ТМ136), (далее – БСУ-ТМ136).

На позиции 1 осматривается торцевая стена, сроки периодических технических обслуживаний и плановых ремонтов, суфле упругих площадок, целостность герметичных межвагонных переходов и переходных площадок, причем осмотрщик-ремонтник, осматривающий правую сторону, осматривает состояние элементов крепления переходных площадок с левой стороны, а осмотрщик-ремонтник, осматривающий левую сторону, осматривает состояние элементов крепления площадок с правой стороны. Проверяются концевые краны между вагонами, (первым вагоном и локомотивом), соединительные рукава между вагонами, (первым вагоном и локомотивом), кронштейны расцепного рычага, расцепной рычаг, ударная розетка, центрирующий прибор, автосцепка, (беззазорное сцепное устройство БСУ-ТМ136), (далее – БСУ-ТМ136).

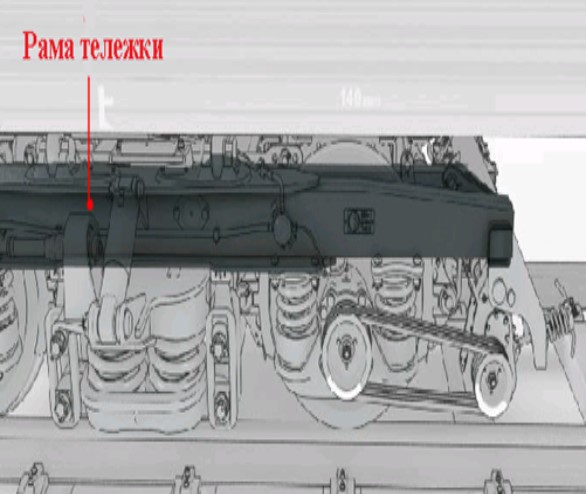

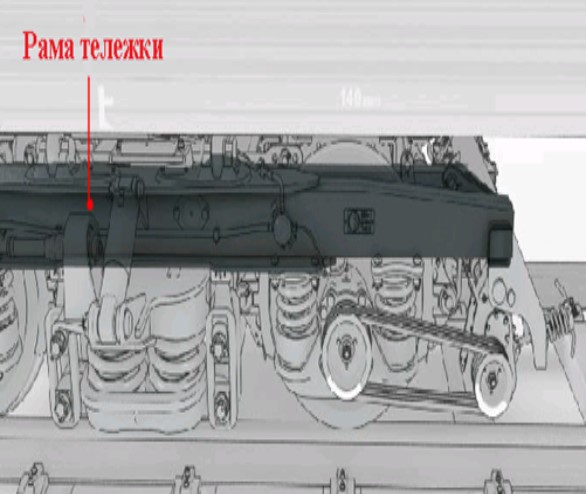

На позиции 2 осматриваются: хребтовая балка, балки и элементы рамы кузова вагона, проверяется состояние рамы тележки с наружной стороны и внутренней стороны в доступном для осмотра месте, надрессорного бруса, пятника и подпятника, клина тягового хомута, тягового хомута, поглощающего аппарата, передних и задних упоров, поддерживающей планки. При оборудовании вагона БСУ-ТМ136 осматривается палец (соединение головы сцепки с узлом тяговым), тяговый узел, шарнирный узел. С внутренней стороны проверяется целостность коробок скользунов, износ вкладышей, диски цельнокатаных колёс первой колесной пары (с внутренней стороны), проверяются ступицы и места сопряжения оси со ступицами, средняя часть оси по всей длине, тормозные диски, тормозные накладки клещевых механизмов дискового тормоза в доступном для осмотра месте, состояние центрального рессорного подвешивания, положение предохранительных устройств. Проверяется состояние тормозной магистрали, рычажной передачи, механизмов приводов дисковых тормозов, траверс, их предохранительных устройств.

На позиции 3 контролируется подножки, поручни, колеса первой колесной пары с наружной стороны, толщина обода, гребня, прокат колёсных пар, состояние поверхности катания, износ тормозных колодок, зазоры горизонтальных и вертикальных скользунов.

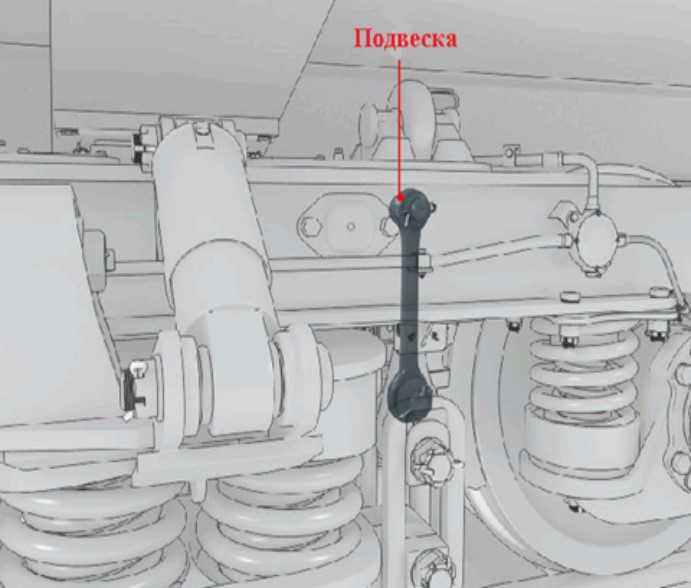

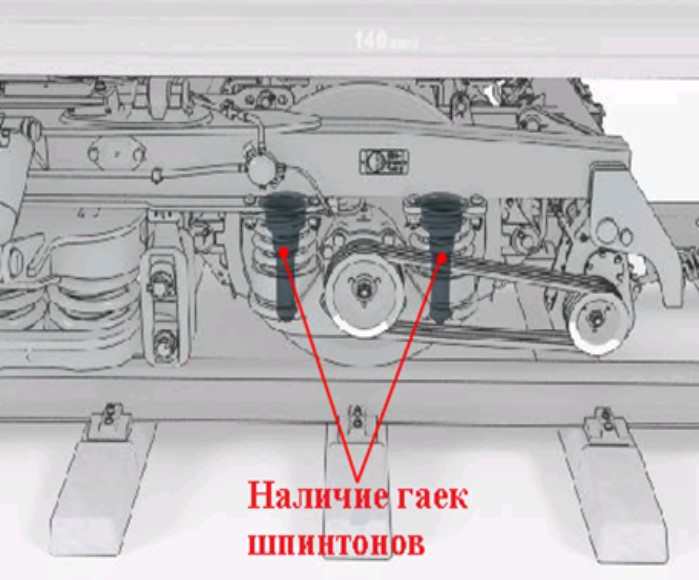

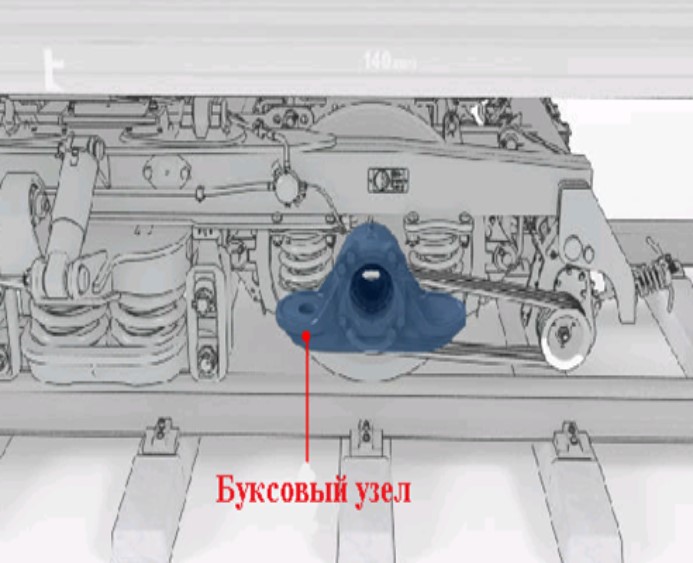

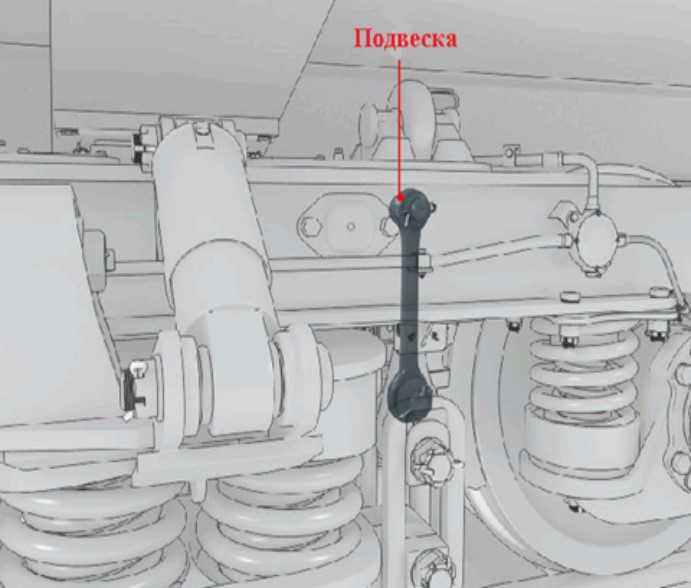

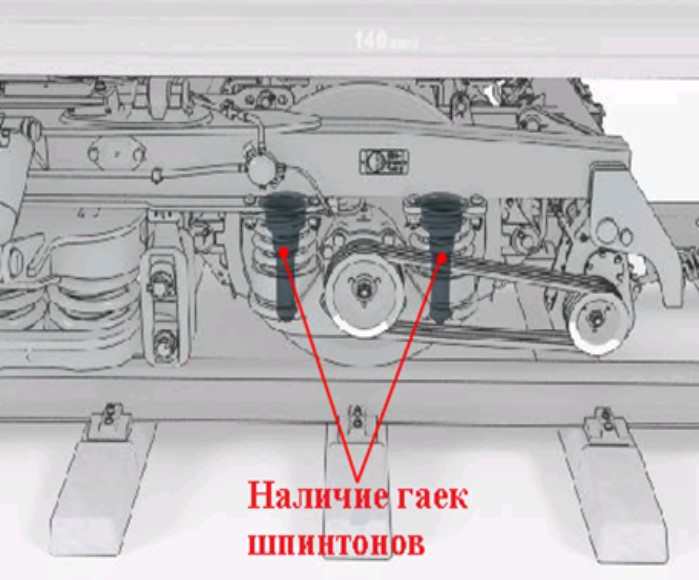

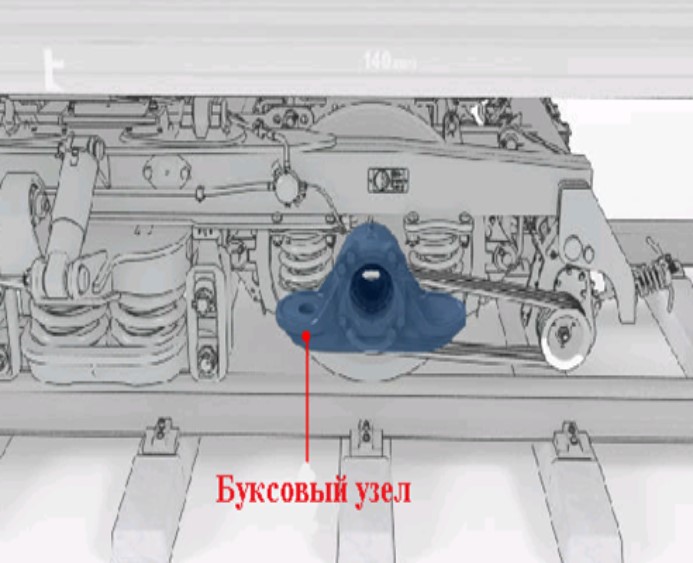

Выявляются ползуны, выщербины, кольцевые выработки, уширения и отколы обода, вертикальный подрез и остроконечный накат гребня, проверяется состояние буксового узла с ощупыванием верхней части буксы на нагрев и остукиванием крышки буксы на выявление нарушения торцевого крепления, состояние буксового подвешивания, наличие на буксовых узлах колесных пар бирок о проведенных ремонтах колесных пар, состояние болтовых соединений, наличие гаек, шплинтов, наличие трещин рамы тележки, поводков, элементов рычажной передачи.

При обнаружении в пути следования пассажирского поезда колесной пары с отсутствующими (изломанными) бирками разрешается проследование вагона в составе поезда с установленными скоростями до пункта формирования, где колесная пара должна быть выкачена для проведения ей среднего ремонта.

На позиции 4 проверяется состояние центрального рессорного подвешивания тележки, деталей люлечного подвешивания тележки, производится контроль установленных размеров между элементами и расположение валиков и опорных шайб центрального люлечного подвешивания с обеих сторон тележки в соответствии с рисунками 2 и 3 (валики и опорные шайбы с обеих сторон тележки должны быть установлены в одинаковые положения, при этом допускается на двух тележках одного вагона установка подвесок в разные положения (например: тележка тормозного конца все четыре подвески установлены в положение 1, на тележке не тормозного конца все четыре подвески установлены в положение 2), гидравлических амортизаторов, крепление подвешенных деталей и их предохранительных устройств. Проверяются пружины, целостность коробок скользунов с внешней стороны, производится контроль суммарного зазора скользунов. Проверяется состояние пневмоцилиндров и башмаков с электромагнитами тележек с магниторельсовым тормозом.

На позиции 5 осматриваются колёса второй колёсной пары и другие детали тележки в полном соответствии с третьей позицией, контролируется техническое состояние ведущего и ведомого шкивов привода генератора от торца оси колесной пары, состояния крепления ведущего шкива к оси колесной пары.

На позиции 6 осматривают под вагоном вторую сторону тележки, состояние рамы тележки с наружной стороны и внутренней стороны в доступном для осмотра месте, надрессорного бруса, целостность коробки скользунов, износ вкладышей, диски цельнокатаных колёс второй колёсной пары, ступицу и места сопряжения оси со ступицами, среднюю часть оси по всей длине, тормозные диски, тормозные накладки клещевых механизмов дискового тормоза в доступном для осмотра месте, состояние центрального рессорного подвешивания, положение предохранительных устройств.

Проверяется состояние тормозной магистрали, рычажной передачи, механизмов приводов дисковых тормозов, траверс, их предохранительных устройств, сдвиг или проворот редуктора на средней части оси, выдавливание резиновых муфт ведущего фланца редуктора, ослабление болтов крепления опоры момента редуктора от средней части оси, наличие сливной пробки в нижней части редукторов всех типов, ослабление шпилек крепления редуктора от торца оси, промежуточной части редуктора, предохранительных устройств, карданных валов, фрикционной муфты, следы касания карданного вала о предохранительные скобы или другие детали тележки, погнутости, вмятины, пробоины трубы и другие механические повреждения вала, трещины и отколы шкивов клиноременного привода.

Проверяется состояние тормозной магистрали, рычажной передачи, механизмов приводов дисковых тормозов, траверс, их предохранительных устройств, сдвиг или проворот редуктора на средней части оси, выдавливание резиновых муфт ведущего фланца редуктора, ослабление болтов крепления опоры момента редуктора от средней части оси, наличие сливной пробки в нижней части редукторов всех типов, ослабление шпилек крепления редуктора от торца оси, промежуточной части редуктора, предохранительных устройств, карданных валов, фрикционной муфты, следы касания карданного вала о предохранительные скобы или другие детали тележки, погнутости, вмятины, пробоины трубы и другие механические повреждения вала, трещины и отколы шкивов клиноременного привода.

На позиции 7 осматривают балки, рамы крепление генератора, компрессора, аккумуляторных ящиков с внутренней стороны, крепление деталей тормозного оборудования, разобщительный кран, воздухораспределитель (эксплуатация ВР 292М с 1 апреля 2021 года не допускается, эксплуатация ВР 292 не допускается с 1 января 2027 года), а также правильность включения режимов воздухораспределителей на каждом вагоне с учетом количества вагонов в составе, тормозной цилиндр (для вагонов с колодочным тормозом), запасной резервуар, крепление ящиков с электрооборудованием, целостность их запорных устройств, состояние клеммных коробок, кабелей, разъемных соединений, состояние уплотнительных устройств.

При осмотре рамы крепления компрессорного агрегата установки для кондиционирования воздуха МАБ-II производства Германии, обращать внимание на состояние сварочных швов. При обнаружении трещин вагон отцепить в ремонт.

При осмотре рамы крепления компрессорного агрегата установки для кондиционирования воздуха МАБ-II производства Германии, обращать внимание на состояние сварочных швов. При обнаружении трещин вагон отцепить в ремонт.

На позиции 8 осматривают крепление подвагонного оборудования с наружной стороны.

При стоянке поезда на приемоотправочных путях парка отправления свыше 1200 секунд (20 мин.), при снижении давления в главных резервуарах ниже 0,54 МПа (5,5 кгс/см²), дополнительно производят сокращенное опробование автоматических тормозов от поездного локомотива.

После сокращенного опробования тормозов осмотрщик вагонов делает отметку в имеющейся у машиниста «Справке об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45).

- При выявлении осмотрщиками вагонов ВЧДЭ на приемоотправочных путях станции отправления пассажирских поездов своего формирования, технических неисправностей у вагонов решение об устранении неисправности или отцепки вагона от состава поезда принимает старший осмотрщик смены ВЧДЭ с обязательным уведомлением начальника поезда и работников структурных подразделений АО "ФПК". При устранении неисправности без отцепки вагона от состава оперативно старшим осмотрщиком вагонов ВЧДЭ оповещаются работники структурного подразделения АО "ФПК" и дежурный по станции о выявленных технических неисправностях. Решение об отцепке неисправного вагона старший осмотрщик смены ВЧДЭ должен принять в течение времени, установленного графиком движения поездов для производства технического обслуживания. Ответственность за технические неисправности, выявленные на приемоотправочных путях ПТО станции отправления работниками ВЧДЭ, несут причастные работники пунктов формирования.

- По завершению технического обслуживания старший осмотрщик вагонов, убедившись в окончании работ и удаления всех работников от состава на безопасное расстояние, передает информацию о результатах технического обслуживания оператору ПТО для согласования с ДСП о снятии сигналов ограждения. После снятия ограждения запрещается заходить в межвагонное пространство и находиться в габарите не огражденного подвижного состава.

- Техническое обслуживание в объеме ТО-1 прицепных служебных, служебно-технических и почтово-багажных вагонов всех форм собственности, включаемых в состав поезда, в технических парках станции производят работники Перевозчика с записью в журнале формы ВУ-14 (ВУ-14ЭТД), находящегося у дежурного по станции.

При прицепке вагонов в поезд на приемоотправочных путях станции (без технического обслуживания в технических парках Перевозчика) техническое обслуживание, согласно технологического процесса ПТО ВЧДЭ, производят работники ВЧДЭ с записью в журнал формы ВУ-14 (ВУ-14ЭТД), находящегося у дежурного по станции.

- При отправлении поезда осмотрщик вагонов головной группы, производившей опробование тормозов, должен находиться на островке безопасности и осматривать движущиеся вагоны поезда, контролируя техническое состояние ходовых частей, тормозного оборудования, автосцепных устройств и редукторно-карданного привода. На станциях с высокими платформами осмотрщик вагонов, по возможности, располагается на островке безопасности, с которого обеспечивается контроль вагонов со стороны, обращенной к высокой платформе.

3.2 Техническое обслуживание в пути следования

- Контроль технического состояния пассажирского поезда в пути следования осуществляется средствами автоматического контроля на ходу поезда.

- При подходе пассажирского поезда к станции осуществляется контроль технического состояния вагонов «сходу».

- После ограждения прибывшего поезда ремонтно-смотровая группа приступает к техническому обслуживанию.

- На станциях, определенных графиком движения поездов, техническое обслуживание «с пролазкой» осуществляется на 12 позициях, в соответствии с рисунком 1.

На позиции 2 осматриваются: хребтовая балка, балки и элементы рамы кузова вагона, проверяется состояние рамы тележки с наружной стороны и внутренней стороны в доступном для осмотра месте, надрессорного бруса, пятника и подпятника, клина тягового хомута, тягового хомута, поглощающего аппарата, передних и задних упоров, поддерживающей планки. При оборудовании вагона БСУ-ТМ136 осматривается палец (соединение головы сцепки с узлом тяговым), тяговый узел, шарнирный узел. С внутренней стороны проверяется целостность коробок скользунов, износ вкладышей, диски цельнокатаных колёс первой колесной пары (с внутренней стороны), проверяются ступицы и места сопряжения оси со ступицами, средняя часть оси по всей длине, тормозные диски, тормозные накладки клещевых механизмов дискового тормоза в доступном для осмотра месте, состояние центрального рессорного подвешивания, положение предохранительных устройств. Проверяется состояние тормозной магистрали, рычажной передачи, механизмов приводов дисковых тормозов, траверс, их предохранительных устройств.

На позиции 3 контролируется подножки, поручни, колеса первой колесной пары с наружной стороны, толщина обода, гребня, прокат колёсных пар, состояние поверхности катания, износ тормозных колодок, зазоры горизонтальных и вертикальных скользунов.

Выявляются ползуны, выщербины, кольцевые выработки, уширения и отколы обода, вертикальный подрез и остроконечный накат гребня, проверяется состояние буксового узла с ощупыванием верхней части буксы на нагрев и остукиванием крышки буксы на выявление нарушения торцевого крепления, состояние буксового подвешивания, наличие на буксовых узлах колесных пар бирок о проведенных ремонтах колесных пар, состояние болтовых соединений, наличие гаек, шплинтов, наличие трещин рамы тележки, поводков, элементов рычажной передачи.

На позиции 4 проверяется состояние центрального рессорного подвешивания тележки, деталей люлечного подвешивания тележки, производится контроль установленных размеров между элементами и расположение валиков и опорных шайб центрального люлечного подвешивания с обеих сторон тележки в соответствии с рисунками 2 и 3 (валики и опорные шайбы с обеих сторон тележки должны быть установлены в одинаковые положения, при этом допускается на двух тележках одного вагона установка подвесок в разные положения (например: тележка тормозного конца все четыре подвески установлены в положение 1, на тележке не тормозного конца все четыре подвески установлены в положение 2), гидравлических амортизаторов, крепление подвешенных деталей и их предохранительных устройств. Проверяются пружины, целостность коробок скользунов с внешней стороны, производится контроль суммарного зазора скользунов. Проверяется состояние пневмоцилиндров и башмаков с электромагнитами тележек с магниторельсовым тормозом.

|

| Рисунок 2 – Положение валиков и опорных шайб центрального подвешивания на тележке КВЗ-ЦНИИ- II |

|

| Рисунок 3 – Положение валиков и опорных шайб центрального подвешивания на тележках КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, ТИТРАН |

На позиции 5 осматриваются колёса второй колёсной пары и другие детали тележки в полном соответствии с третьей позицией, контролируется техническое состояние ведущего и ведомого шкивов привода генератора от торца оси колесной пары, состояния крепления ведущего шкива к оси колесной пары.

На позиции 6 осматривают под вагоном вторую сторону тележки, состояние рамы тележки с наружной стороны и внутренней стороны в доступном для осмотра месте, надрессорного бруса, целостность коробки скользунов, износ вкладышей, диски цельнокатаных колёс второй колёсной пары, ступицу и места сопряжения оси со ступицами, среднюю часть оси по всей длине, тормозные диски, тормозные накладки клещевых механизмов дискового тормоза в доступном для осмотра месте, состояние центрального рессорного подвешивания, положение предохранительных устройств.

На позиции 7 осматривают балки, рамы крепление генератора, компрессора, аккумуляторных ящиков с внутренней стороны, крепление деталей тормозного оборудования, разобщительный кран, воздухораспределитель (эксплуатация ВР 292М с 1 апреля 2021 года не допускается, эксплуатация ВР 292 не допускается с 1 января 2027 года), а также правильность включения режимов воздухораспределителей на каждом вагоне с учетом количества вагонов в составе, тормозной цилиндр (для вагонов с колодочным тормозом), запасной резервуар, крепление ящиков с электрооборудованием, целостность их запорных устройств, состояние клеммных коробок, кабелей, разъемных соединений, состояние уплотнительных устройств.

|

| Рисунок 4 - Дефекты рамы компрессорного агрегата МАБ-II |

1 – трещина сварных швов элементов рамы крепления компрессорного агрегата установки кондиционирования воздуха МАБ-2; 2 – ослабление или отсутствие болтов крепления компрессора и электродвигателя к раме компрессорного агрегата; 3 – повреждение резиновых амортизаторов, ослабление или отсутствие болтов крепления рамы компрессорного агрегата к раме вагона

Осмотр вагона на позиции 12 производится аналогично осмотру на позиции 1, а также производится осмотр хвостового концевого крана последнего вагона и соединительного рукава.

На всех позициях у кузова и рамы визуально проверяют целостность сварных швов, отсутствие трещин, изломов, прогибов, состояние усиливающих планок и накладок, отсутствие посторонних предметов на деталях оборудования.

Осмотр «с пролазкой» первой тележки производит осмотрщик-ремонтник правой стороны, второй тележки – осмотрщик-ремонтник левой стороны. При обнаружении неисправностей делаются меловые пометки.

- При обнаружении неисправностей, требующих отцепки вагона от состава, работники ПТО оформляют уведомление формы ВУ-23 (ВУ-23ЭТД) в трех экземплярах и информируют ДСП.

3.2.1 Опробование тормозов в пути следования.

Полное опробование автоматических тормозов с выдачей «Справки об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45) выполняется:

- после смены локомотива;

- на станциях, предшествующих перегонам с затяжными спусками, где остановка поезда предусмотрена графиком движения поездов. Перед затяжными спусками крутизной 0,018 и круче полное опробование производится с 600 секундной (10 минутной) выдержкой в заторможенном состоянии. Перечень таких станций устанавливается владельцем инфраструктуры.

- в пунктах смены локомотивов;

- в пунктах смены локомотивных бригад;

- в пунктах смены направления движения;

- при прицепке вагонов с проверкой действия тормоза на каждом прицепленном вагоне;

- при отцепке вагонов;

- после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование электропневматических тормозов от стационарного устройства или локомотива.

- после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование автотормозов от стационарного устройства (станционной сети) или локомотива;

- при смене направления движения поезда и перестановки локомотива для движения поезда в противоположную сторону;

- после смены локомотивных бригад, когда локомотив от поезда не отцепляется;

- после всякого разъединения рукавов в поезде, перекрытия концевого крана в поезде, после соединения рукавов вследствие прицепки подвижного состава (в последнем случае – с проверкой действия тормоза у каждого прицепленного вагона).

- после стоянки поезда более 1200 секунд (20 минут);

- при снижении давления в главных резервуарах локомотива ниже 0,54 МПа (5,5 кгс/см²);

- после снижения давления в тормозной магистрали, когда причина не установлена.

По результатам сокращенного опробования тормозов делается отметка в имеющейся у машиниста «Справке об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45).

При сокращенном опробовании проверяют состояние тормозной магистрали по действию тормозов двух хвостовых вагонов.

Если сокращенное опробование тормозов выполняется в пассажирских поездах на станции, где производится смена локомотивных бригад, дополнительно выполняется проверка целостности тормозной магистрали поезда.

Если сокращенное опробование выполняется после произведенного от стационарного устройства полного опробования, то машинист и осмотрщик вагонов должны проверить плотность тормозной сети поезда от локомотива.

При смене локомотива производят:

- проверку работоспособности и контроль шаблонами контура зацепления автосцепки первого вагона состава;

- контроль сцепления локомотива и первого вагона по сигнальным отросткам замков автосцепок, соединения соединительных рукавов, открытия концевых кранов между локомотивом и первым вагоном, отсутствия утечек воздуха;

- проверку положения расцепных рычагов автосцепок локомотива и первого вагона.

Указанные выше особенности состава по окончании опробования тормозов осмотрщик вагонов или работник, на которого эта обязанность возложена владельцем инфраструктуры, должен зафиксировать в «Справке об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45);

- после прицепки поездного локомотива к составу произвести сокращенное опробование электропневматических тормозов, если предварительно на станции было выполнено полное опробование электропневматических тормозов от стационарного устройства и затем полное опробование автоматических тормозов с выдачей «Справки об обеспечении поезда тормозами и исправном их действии» формы (ВУ-45).

- проверку работоспособности и контроль шаблонами контура зацепления автосцепок в концевых вагонах;

- соединение соединительных рукавов, открытие концевых кранов между вагонами и разобщительных кранов к воздухораспределителям;

- контроль наличия и исправности концевых сигнальных фонарей, подвешивания соединительного рукава на изолированной подвеске у хвостового вагона;

- сокращенное опробование с проверкой действия тормозов на каждом прицепленном вагоне.

- По завершению технического обслуживания старший осмотрщик вагонов, убедившись в окончании работ и удаления всех работников от состава на безопасное расстояние, передает информацию о результатах технического обслуживания оператору ПТО для согласования с ДСП о снятии сигналов ограждения. После снятия ограждения запрещается заходить в межвагонное пространство и находиться в габарите неогражденного подвижного состава.

- Контроль технического состояния «сходу» по отправлению поезда выполняется в соответствии с пунктом 3.1.9 ТК-297.

- При отправлении поезда осмотрщик вагонов головной группы, производившей опробование тормозов, должен находиться на островке безопасности и осматривать движущиеся вагоны поезда, контролируя техническое состояние ходовых частей, тормозного оборудования, автосцепных устройств и редукторно-карданного привода. На станциях с высокими платформами осмотрщик вагонов, по возможности, располагается на островке безопасности, с которого обеспечивается контроль вагонов со стороны, обращенной к высокой платформе.

3.3 Техническое обслуживание на станции назначения

- Информация о неисправностях, обнаруженных на перегоне, предшествующем конечной станции назначения поезда, по показаниям регистрирующих устройств КТСМ или АСК ПС, сообщается работникам ремонтно-смотровой бригады.

- По прибытию пассажирского поезда на станцию назначения осуществляется контроль технического состояния вагонов «сходу».

- На приемоотправочных путях станции назначения после остановки поезда, отцепки локомотива и ограждения состава осуществляется контроль технического состояния неисправных узлов и деталей, выявленных на ходу поезда.

- После прицепки маневрового локомотива для отправки состава на пассажирскую техническую станцию производится полное опробование автотормозов с выдачей машинисту «Справки об обеспечении поезда тормозами и исправном их действии» (формы ВУ-45).

4. Охрана труда

Техническое обслуживание ТО-1 пассажирских вагонов производить в соответствии с требованиями:- Инструкции по охране труда для осмотрщика вагонов, осмотрщика -ремонтника вагонов и слесаря по ремонту подвижного состава в вагонном хозяйстве ОАО «РЖД» ИОТ РЖД-4100612-ЦДИ-174-2019, утверждённой распоряжением ОАО «РЖД» от 14 января 2020 г. № 27р;

- Инструкции по обеспечению пожарной безопасности в вагонах пассажирских поездов, утвержденной распоряжением ОАО «РЖД» от 5 ноября 2009 года № 2255р.

Ответственность за обеспечение безопасных условий труда, охраны труда, производственную санитарию на ПТО ВЧДЭ возлагается на начальника ПТО (мастера ПТО) или лицо, на которого возложены его должностные обязанности в соответствие с местными условиями. Ответственность за выполнение требований охраны труда лежит на работниках ПТО в рамках их должностных инструкций, требования которых должны быть изложены в настоящем разделе местного технологического процесса.