По действию на колеса тормозные рычажные передачи подразделяются на передачи с односторонним и двухсторонним нажатием тормозных колодок.

Рычажная передача с двухсторонним нажатием колодок на колеса имеет следующие преимущества:

- усилие, передаваемое на каждую колодку, ниже;

- нагрев колодок при торможении значительно ниже;

- имеют значительно меньший износ;

- выше эффект торможения за счет меньшего давления;

- реже появляется необходимость в регулировании рычажной передачи за счет меньшего износа колодок.

- колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок.

Но при этом передача с двухсторонним нажатием сложнее передачи с односторонним нажатием, обладает большей массой, температура нагрева колодок при торможении ниже на 10-15%, на равнинных профилях пути общий весовой износ тормозных колодок при двухстороннем нажатии больше, чем при одностороннем нажатии.

|

| Тележка с односторонним нажатием колодок |

На грузовых вагонах преимущественно применено одностороннее нажатие тормозных колодок. Кроме того, при композиционных тормозных колодках одностороннее торможение обеспечивает лучшие условия охлаждения колес.

С увеличением скоростей движения поездов возникла необходимость увеличения эффективности тормозных средств за счет установки на вагонах композиционных тормозных колодок.

Ввиду применения на вагонах одностороннего нажатия, возникает вероятность более интенсивного износа, повреждения тормозных колодок и необходимость их смены в больших количествах. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

С увеличением скоростей движения поездов возникла необходимость увеличения эффективности тормозных средств за счет установки на вагонах композиционных тормозных колодок.

Ввиду применения на вагонах одностороннего нажатия, возникает вероятность более интенсивного износа, повреждения тормозных колодок и необходимость их смены в больших количествах. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

Конструкция тормозной рычажной передачи четырехосного грузового вагона.

Рычажная передача четырехосного грузового вагона имеет следующее устройство:

|

| Шток поршня тормозного цилиндра 10 и кронштейн мертвой точки 11 соединены валиками с горизонтальными рычагами 15, которые в средней части связаны между собой затяжкой 16, а с противоположных концов соединены валиками с тягами 6, 14. Тормозной цилиндр крепится к раме вагона кронштейном 25. |

|

| Верхние концы вертикальных рычагов 19 обеих тележек соединены с тягами 6, а нижние концы рычагов 3 и 19 соединены между собой распорной тягой 24. Верхние концы крайних вертикальных рычагов 3 закреплены на надрессорной балке тележек с помощью серег 4 и кронштейнов. |

|

| Триангели 5, на которых установлены башмаки 2 с тормозными колодками 1, соединены валиками 18 с вертикальными рычагами 3 и 19. |

|

| Башмаки 2 и триангели 5 подвешены к раме тележки на подвесках 21 через валики 20. Тормозные башмаки закреплены на триангеле гайками 22. |

С целью удержания тормозных колодок с зазором относительно поверхности катания колеса в положении отпуска устанавливают отводящие устройства в виде скоб 23. На вагонах новой постройки установлено специальное устройство для равномерного отвода колодок в опущенном состоянии 26. Для регулировки рычажной передачи в тягах 6, 14 и распорных тягах 24 имеются запасные отверстия.

Отверстия 12 в рычагах 15 предназначены для установки валиков затяжки 16 при композиционных колодках, а отверстия 13 - при чугунных колодках.

Тяговый стержень регулятора выхода штока тормозного цилиндра соединен с нижним концом левого горизонтального рычага 15, а регулирующий винт - с тягой 6. При торможении корпус регулятора 17 упирается в рычаг 8, соединенный с горизонтальным рычагом 15, серьгой 9. Винт 7 служит для регулировки размера «А».

Крепление валика подвески тормозного башмака

Боковины тележек грузовых вагонов являются надрессоренными, и на них передаются большие ускорения при движении вагона. Особенно неблагоприятные условия возникают при движении по жесткому пути на железобетонных шпалах вагона, имеющего ползуны, навары на поверхности катания колес или более коварный дефект - неравномерный прокат, который внешне не проявляется. Чтобы защитить подвески башмаков от разрушения, введены демпфирующие резиновые втулки 2 в месте соединения с валиком 3 подвески 4 и кронштейна 1 (см. фото далее). Одновременно втулка предотвращает износ валика и подвески, что существенно уменьшило количество случаев излома подвесок и падений триангелей на путь.

Для исключения потери валика введено (проект модернизации М956.000) предохранительное устройство - скоба 5. Скоба 5 устанавливается между торцом кронштейна боковой рамы тележки и внутренним буртом резиновой втулки подвески тормозного башмака. После постановки валика подвески тормозного башмака в отверстие скобы устанавливается фиксатор 6, диаметром 6 мм, свободные концы которого подгибаются. Длина подогнутых частей фиксатора должна быть не менее 20 мм. Допускается фиксатор заменять шплинтом 6x112 ГОСТ 397-79. Валик закреплен шайбой и стандартным шплинтом 7.

Для исключения потери валика введено (проект модернизации М956.000) предохранительное устройство - скоба 5. Скоба 5 устанавливается между торцом кронштейна боковой рамы тележки и внутренним буртом резиновой втулки подвески тормозного башмака. После постановки валика подвески тормозного башмака в отверстие скобы устанавливается фиксатор 6, диаметром 6 мм, свободные концы которого подгибаются. Длина подогнутых частей фиксатора должна быть не менее 20 мм. Допускается фиксатор заменять шплинтом 6x112 ГОСТ 397-79. Валик закреплен шайбой и стандартным шплинтом 7.

|

| Крепление валика подвески башмака (проект модернизации М956.000) |

Обрывы и изломы подвесок тормозных башмаков происходят в основном в углах и местах перехода к вертикальным ветвям. Излом подвески в нижней ее части, закрытой колодкой, можно обнаружить, отжимая одну из половин подвески от башмака или нанося по ней легкие удары. Свободное перемещение при этом одной из половины подвески относительно другой ее части указывает на наличие излома. Внимание вагонники! Запрещена постановка на ПТО и цехах ТОР по проекту Р.1360.00.

Тормозная колодка.

На подвижном составе железных дорог наиболее распространены следующие конструкции тормозных колодок:

- Чугунные и композиционные с креплением к башмаку чекой - на грузовых и пассажирских вагонах;

- гребневые и безгребневые - на локомотивах; секционные – на электровозах серии ЧС;

От качества тормозных колодок зависит сокращение тормозных путей, повышение скоростей и безопасность движения. Тормозные колодки должны иметь высокий коэффициент трения, мало зависящий от скорости, высокую износостойкость и стабильно работать в разных климатических условиях.

В настоящее время в основном выпускаются композиционные колодки усовершенствованной конструкции с сетчато-проволочным каркасом вместо стальной спинки. Применение такого каркаса обеспечивает повышение срока службы тормозной колодки более чем на 10 % .

Это оказалось возможным из-за отсутствия у данных колодок шипов для удержания на спинке фрикционной массы, которая лимитирует минимальную толщину композиционных колодок со стальной спинкой. Кроме того, сетчато-проволочный каркас обеспечивает более высокую вибрационную прочность.

Разрешается применять на ПТО для постановки на вагоны тормозные колодки, снятые с вагонов при производстве деповского ремонта (б/у колодки). Толщина б/у колодок, отобранных для дальнейшего использования в эксплуатации устанавливается не менее 25 мм, при этом б/у колодка должна иметь равномерный износ.

В целях исключения попадания в эксплуатацию бракованных тормозных колодок, мастер ПТО перед получением тормозных колодок из кладовых депо должен убедится, что данная продукция имеет сертификат качества.

Технические требования к композиционным тормозным колодкам.

Тормозная колодка должна быть правильно установлена в башмаке:

- округлая грань поверхности трения колодки должна быть направлена к

- гребню колеса;

- тормозную колодку устанавливать в предусмотренный для этого зев в башмака.

- чека должна обязательно проходить через обе проушины башмака и ушко колодки и плотно в них держаться, иметь достаточную длину.

- толщина чугунных тормозных колодок должна быть не менее 12 мм, композиционных колодок с металлическим каркасом не менее 14 мм, сетчато-проволочным каркасом не менее 10 мм.

- толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе на расстоянии 50 мм от тонкого торца.

- тормозная колодка не должна выходить за наружную грань колеса

- более чем на 10 мм.

- если башмак касается поверхности катания колеса или гребня, то колодка не зависимо от толщины и клиновидного износа подлежит обязательной замене

Причины возникновения неисправностей тормозных колодок.

В металлическом каркасе, особенно при повышенных скоростях движения и большом сроке службы колодок, возникают трещины в месте соединения ушка и спинки колодки, вероятность «завара» тормозного башмака при износе колодки более минимального допуска.

Колодки с сетчато-проволочным каркасом имеют практически неограниченную вибрационную стойкость и надежно работают в поездах при любых скоростях.

Изломы тормозных колодок, отколы приливов и ушек у колодок наблюдаются при чрезмерном износе и небрежном обращении с этими деталями при транспортировке.

Кроме того, причиной излома может быть нарушения технологии изготовления тормозных колодок. Перед постановкой на вагон необходимо убедится визуальным осмотром в отсутствии трещин в композиционной массе колодки.

Колодки с сетчато-проволочным каркасом имеют практически неограниченную вибрационную стойкость и надежно работают в поездах при любых скоростях.

Изломы тормозных колодок, отколы приливов и ушек у колодок наблюдаются при чрезмерном износе и небрежном обращении с этими деталями при транспортировке.

Кроме того, причиной излома может быть нарушения технологии изготовления тормозных колодок. Перед постановкой на вагон необходимо убедится визуальным осмотром в отсутствии трещин в композиционной массе колодки.

Неисправности тормозной колодки.

В эксплуатации имеет место неправильная установка тормозной колодки, при этом:

1. Верхняя поверхность тормозной колодки расположена относительно верхней части башмака выше обычного, что свидетельствует о расположении ушка колодки выше паза в башмаке;2. Неправильное крепление и установка колодки в башмаке (установка чеки крепления колодки в одну перемычку башмака или постановка чеки недостаточной длины, наличие сломанной или нетиповой чеки, установка вместо чеки проволоки). Ненадежное крепление колодки в башмаке с постановкой короткой чеки или неправильное положение чеки может привести к падению тормозной колодки на путь с попаданием под колесо. Причиной падения колодки может быть также и излом перемычек тормозного башмака для крепления чеки.

Свидетельством неправильной установки колодки, при закреплении клина (чеки) в одной верхней перемычке башмака является увеличенный зазор между нижним концом колодки и башмаком, чека характерно загнута в верхней части, возможно, изношена и расположена выше торцевой поверхности колодки. При выявлении крепления колодки через одну перемычку башмака, необходимо произвести правильную установку данной колодки, обращая при этом внимание:

- на состояние тормозной колодки;

- на возможно возникновение трещин, изломов, отколов ушков колодки ввиду

- неравномерного контакта колодки с плоскостью башмака;

- на состояние перемычки тормозного башмака.

- катания колеса, округленная грань поверхности трения колодки должна

быть направлена к гребню колеса;

- сползание тормозной колодки с башмака за наружную грань обода колеса, определяемое по наличию зашлифованной фаски колеса;

- клиновидный износ колодки при неправильно отрегулированной ТРП, или неправильной постановке колодки, отсутствии скобы параллельного износа тормозных колодок;

- отсутствие нижней части тормозной чеки - свидетельствует о возможном ее изломе.

- трещины, отколы фрикционного наполнителя композиционной колодки, возникающие при больших вибрационных воздействий, по причине наличия ползунов, выщербин, наваров, неравномерного проката на поверхности катания колес, неисправности буксового узла.

- износ колодки более минимального допускаемого со стороны гребня колеса и взаимодействие башмака с гребнем по причине перекоса, излома триангеля, отсутствия узла крепления башмака.

- обледенение узла крепления тормозной колодки, не отход колодок от колес по причине замораживания тормозной рычажной передачи.

Взаимосвязь неисправностей позволяет определить нарушения в эксплуатации тормозных колодок:

- неправильная регулировка ТРП, неисправность триангеля ведет к ненормальному износу колодок.

- перекос колодок и башмаков, сползание их с колес являете признаком износа или изгиба триангелей (траверс).

- значительный износ и синеватый цвет колодок, наличие цветов побежалости на поверхности катания колеса при неисправности воздухораспределителей;

- нетиповые подвески триангеля, неправильно установленные подвески, прогиб триангеля в противоположную от струны сторону, скопление валиков пыли на подвесках триангеля летом и инея зимой (признаки наличия трещин) указывают на возможный излом тормозных колодок, сползание с поверхности катания, перекос колодки, значительный износ.

- наличие на поверхности катания колес кольцевой выработки у основания гребня указывает на возможную неправильную постановку тормозной колодки относительно поверхности катания колеса.

- дефекты на поверхности катания колесных пар (ползуны, раковины, выщербины, неравномерный прокат) вызывают дополнительные усилия в рычажной передаче и могут привести к изломам и падениям ее деталей на путь.

- Обращать внимание на узел крепления валика подвески башмака по проекту модернизации Р1360 с неразборной скобой. Данный проект отменен при производстве плановых видов ремонта, как ненадежный узел, а в эксплуатации еще применяется до выхода из строя данной скобы -неисправная заменяется на скобу по проекту модернизации М956.000 .

- Особое значение имеет включение соответствующих режимов торможения.

Такие неисправности тормозного оборудования как излом подвески тормозного башмака, установка чеки крепления колодки в одну перемычку башмака, излом триангеля в месте размещения башмака, прогиб триангеля эффективно выявляются при осмотре боковых рам с противоположной стороны, или при осмотре тормозного оборудования с внутренней противоположной стороны вагона.

АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ.

Автоматический регулятор рычажной передачи предназначен для поддержания величины выхода штока тормозного цилиндра в установленных пределах по мере износа тормозных колодок.

В настоящее время на ж.д. РФ эксплуатируются авторегуляторы одностороннего действия, работающие только на сокращение длины рычажной передачи.

Авторегуляторы одностороннего действия имеют более простую и надежную конструкцию. Важным элементом системы автоматического регулирования рычажной передачи является привод регулятора, который не только контролирует величину выхода штока тормозного цилиндра, но и передает авторегулятору при торможении запас энергии для последующего сокращения длины рычажной передачи.

Для грузовых вагонов применяется только рычажный привод, для пассажирских - стержневой и рычажный.

В настоящее время на ж.д. РФ эксплуатируются авторегуляторы одностороннего действия, работающие только на сокращение длины рычажной передачи.

Авторегуляторы одностороннего действия имеют более простую и надежную конструкцию. Важным элементом системы автоматического регулирования рычажной передачи является привод регулятора, который не только контролирует величину выхода штока тормозного цилиндра, но и передает авторегулятору при торможении запас энергии для последующего сокращения длины рычажной передачи.

Для грузовых вагонов применяется только рычажный привод, для пассажирских - стержневой и рычажный.

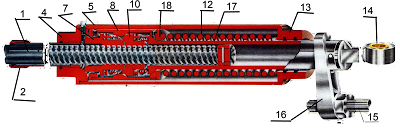

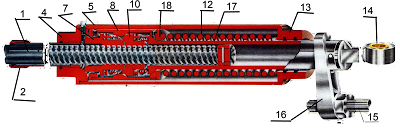

АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР № 574Б

Регулятор предназначен для автоматического стягивания тормозной рычажной передачи по мере износа тормозных колодок путем укорочения тяги 1, продолжением которой он является. Укорачивая тягу 1, регулятор 2 приближает колодки к поверхности катания колес, благодаря чему поддерживается заданное значение выхода штока тормозного цилиндра.

Регулятор вступает в работу после соприкосновения с его корпусом упора 3 балансира 4. Если выход штока менее нормативного значения, то упор 3 при торможении не доходит до корпуса регулятора 2, и тогда регулятор действует как жесткая тяга.

Приближение корпуса регулятора 2 к упору 3 при торможении происходит потому, что линейный ход регулятора вправо превышает линейный ход упора. Винт 5 служит для регулирования зазора между упором 3 и корпусом регулятора 2.

Приближение корпуса регулятора 2 к упору 3 при торможении происходит потому, что линейный ход регулятора вправо превышает линейный ход упора. Винт 5 служит для регулирования зазора между упором 3 и корпусом регулятора 2.

Устройство авторегулятора.

Регулятор смонтирован на винте 1, являющемся продолжением тяги. На прямоугольной резьбе винта установлены рабочая гайка 10 и вспомогательная гайка 7, нагруженные пружинами 6, каждая через шариковые подшипники 9.

Между крышкой 18 стакана 8 и передней крышкой 13 корпуса 5 установлена рабочая пружина 12.

Передняя 13 и задняя 4 крышки тщательно уплотнены, верхняя поверхность задней крышки имеет грани под ключ для ручного регулирования.

В корпус регулятора закладывают консистентную смазку. Когда выход штока тормозного цилиндра не превышает нормативного значения, упор 16 тяги 15 не доходит до крышки 13. Усилие от штока тормозного цилиндра передается через ушко 14 на стержень 17, сжимающий через крышку 18 рабочую пружину 12 и перемещающий вправо стакан 8 до соприкосновения его конусной поверхности с конусной поверхностью рабочей гайки 10, т. е. зазор т между этими поверхностями исчезает.

От стакана через гайку 10 усилие передается на винт 1 и далее к рычагам передачи. Регулятор как отмечалось выше, работает как жесткая тяга, поскольку навинчивания гаек 7 и 10 на винт 1 не происходит.

Если же выход штока тормозного цилиндра превышает нормативное значение, то зазор А между упором 16 и крышкой 13 исчезает прежде, чем тормозные колодки обеих тележек прижмутся к поверхностям катания обеих колес.

При этом стакан 8 смещается относительно корпуса 5 регулятора вправо, сжимая пружину 12 между крышкой 18 и крышкой 13, и задняя крышка 4 регулятора отходит от вспомогательной гайки 7 на величину, пропорциональную сверхнормативному выходу штока.

Вспомогательная гайка 7 под усилием пружины 6 начинает навинчиваться на винт 1, перемещаясь влево до упора своей конусной поверхностью в конусную поверхность задней крышки 4.

Рабочая гайка 10 не перемещается вслед за вспомогательной гайкой 7 влево, потому что этому препятствует конусная поверхность стакана 8.

Между гайками 7 и 10 образуется зазор, пропорциональный сверхнормативному выходу штока. Усилие от штока передается рычаги передачи через ушко 14, стержень 17, стакан 8, гайку 10, винт 1.

При отпуске тормоза усилие на ушке 14 уменьшается и наконец становится меньше усилия пружины 12, которая отводит конусную поверхность стакана 8 от конусной поверхности рабочей гайки 10.

Не встречая больше сопротивления, гайка 10 под усилием пружины 11 перемещается влево по ленточной резьбе винта 1 до упора в ранее переместившуюся при торможении вспомогательную гайку 7. После остановки гайки 10 перемещавшейся также влево наконечник полого стержня 17 упирается в ее торцевую поверхность, при этом зазор т между конусными поверхностями гайки 10 и стакана 8 приобретает заданное значение.

Процесс регулирования завершился: гайки 10 и 7 переместились по винту 1 влево, т. е. винт 1 оказался втянутым в корпус регулятора на определенную величину, что привело к уменьшению зазора между тормозными колодками и колесами.

При очередном торможении выход штока тормозного цилиндра будет меньшим. Если во время стоянки периодически выполнять торможение и отпуск, то регулятор стянет рычажную передачу настолько, что упор 16 при торможении перестанет касаться крышки 13 корпуса 5. После этого стягивание рычажной передачи регулятором прекратится.

Вращением корпуса 5 регулятора вручную ключом за крышку 4 можно уменьшать выход штока тормозного цилиндра или "распускать" рычажную передачу для замены изношенных колодок.

Если корпус регулятора вращается от руки без ключа, значит резко ослабла из-за поломки пружина 12. При этом сила трения между гайкой 10 и наконечником стержня 17 весьма невелика, что приводит к свинчиванию гаек 7 и 10 с винта 1, т. е. к вытяжке регулятора без торможения.

Ослабление пружин 6, напротив, ведет к потере подвижности гаек 7 и 10. При этом авторегулятор прекращает выполнять свою функцию, выход штока ТЦ увеличивается, что вызывает перегрузку и поломку пружины 12.

Между крышкой 18 стакана 8 и передней крышкой 13 корпуса 5 установлена рабочая пружина 12.

Передняя 13 и задняя 4 крышки тщательно уплотнены, верхняя поверхность задней крышки имеет грани под ключ для ручного регулирования.

В корпус регулятора закладывают консистентную смазку. Когда выход штока тормозного цилиндра не превышает нормативного значения, упор 16 тяги 15 не доходит до крышки 13. Усилие от штока тормозного цилиндра передается через ушко 14 на стержень 17, сжимающий через крышку 18 рабочую пружину 12 и перемещающий вправо стакан 8 до соприкосновения его конусной поверхности с конусной поверхностью рабочей гайки 10, т. е. зазор т между этими поверхностями исчезает.

От стакана через гайку 10 усилие передается на винт 1 и далее к рычагам передачи. Регулятор как отмечалось выше, работает как жесткая тяга, поскольку навинчивания гаек 7 и 10 на винт 1 не происходит.

Если же выход штока тормозного цилиндра превышает нормативное значение, то зазор А между упором 16 и крышкой 13 исчезает прежде, чем тормозные колодки обеих тележек прижмутся к поверхностям катания обеих колес.

При этом стакан 8 смещается относительно корпуса 5 регулятора вправо, сжимая пружину 12 между крышкой 18 и крышкой 13, и задняя крышка 4 регулятора отходит от вспомогательной гайки 7 на величину, пропорциональную сверхнормативному выходу штока.

Вспомогательная гайка 7 под усилием пружины 6 начинает навинчиваться на винт 1, перемещаясь влево до упора своей конусной поверхностью в конусную поверхность задней крышки 4.

Рабочая гайка 10 не перемещается вслед за вспомогательной гайкой 7 влево, потому что этому препятствует конусная поверхность стакана 8.

Между гайками 7 и 10 образуется зазор, пропорциональный сверхнормативному выходу штока. Усилие от штока передается рычаги передачи через ушко 14, стержень 17, стакан 8, гайку 10, винт 1.

При отпуске тормоза усилие на ушке 14 уменьшается и наконец становится меньше усилия пружины 12, которая отводит конусную поверхность стакана 8 от конусной поверхности рабочей гайки 10.

Не встречая больше сопротивления, гайка 10 под усилием пружины 11 перемещается влево по ленточной резьбе винта 1 до упора в ранее переместившуюся при торможении вспомогательную гайку 7. После остановки гайки 10 перемещавшейся также влево наконечник полого стержня 17 упирается в ее торцевую поверхность, при этом зазор т между конусными поверхностями гайки 10 и стакана 8 приобретает заданное значение.

Процесс регулирования завершился: гайки 10 и 7 переместились по винту 1 влево, т. е. винт 1 оказался втянутым в корпус регулятора на определенную величину, что привело к уменьшению зазора между тормозными колодками и колесами.

При очередном торможении выход штока тормозного цилиндра будет меньшим. Если во время стоянки периодически выполнять торможение и отпуск, то регулятор стянет рычажную передачу настолько, что упор 16 при торможении перестанет касаться крышки 13 корпуса 5. После этого стягивание рычажной передачи регулятором прекратится.

Вращением корпуса 5 регулятора вручную ключом за крышку 4 можно уменьшать выход штока тормозного цилиндра или "распускать" рычажную передачу для замены изношенных колодок.

Если корпус регулятора вращается от руки без ключа, значит резко ослабла из-за поломки пружина 12. При этом сила трения между гайкой 10 и наконечником стержня 17 весьма невелика, что приводит к свинчиванию гаек 7 и 10 с винта 1, т. е. к вытяжке регулятора без торможения.

Ослабление пружин 6, напротив, ведет к потере подвижности гаек 7 и 10. При этом авторегулятор прекращает выполнять свою функцию, выход штока ТЦ увеличивается, что вызывает перегрузку и поломку пружины 12.

АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР РТРП-675.

Конструкция регулятора РТРП-675 аналогична конструкции регулятора № 574Б. Визуальное отличие - у регулятора РТРП-675 удлиненная шестигранная крышка корпуса со стороны привода по сравнению с регулятором № 574Б.

Улучшение технических данных осуществлено только за счет изменения некоторых конструктивных параметров взаимодействующих деталей.

Улучшение технических данных осуществлено только за счет изменения некоторых конструктивных параметров взаимодействующих деталей.

|

|

Технические данные

|

№ 574Б

|

РТРП-675

|

|

|

Передаваемое тормозное усилие, в кг

|

Не более

|

Не более

|

|

|

Сокращение длины регулятора за одно торможение, в мм не более

|

11

|

20

|

|

|

Масса, в кг не более

|

25

|

30

|

|

|

Минимальная длина, в мм

|

1702

|

1702

|

|

|

Полный оабочий ход винта (запас)

|

550

|

675

|

|

|

Максимальная длина регулятора, мм

|

2252

|

2377

|

УСТАНОВКА И ПРОВЕРКА АВТОРЕГУЛЯТОРА НА ВАГОНЕ.

Перед установкой на вагон регулирующий винт регулятора вывернуть так, чтобы расстояние а между торцом защитной трубы и присоединительной резьбы было не менее 500 мм для грузовых и 400 мм для пассажирских вагонов. Вращением корпуса регулятора установить зазор между тормозными колодками и колесами 5-8 мм.

Произвести полное служебное торможение: для груженых грузовых вагонов, оборудованных чугунными колодками, - на груженом режиме, для оборудованных композиционными колодками - на среднем режиме; для порожних вагонов - на порожнем режиме; для пассажирских вагонов - независимо от режима воздухораспределителя и типа колодок.

Проверить выход штока тормозного цилиндра. Он должен соответствовать нормативам.

На всех типах вагонов, кроне порожних грузовых, подвести упор привода к корпусу регулятора вплотную и закрепить его. На порожних грузовых вагонах упор привода установить на расстоянии 5-10 мм от корпуса регулятора.

Произвести отпуск тормоза. При этом автоматически устанавливается размер А (расстояние между крышкой корпуса регулятора и упором привода). Ориентировочно он должен быть в пределах, указанных в таблице:

Произвести полное служебное торможение: для груженых грузовых вагонов, оборудованных чугунными колодками, - на груженом режиме, для оборудованных композиционными колодками - на среднем режиме; для порожних вагонов - на порожнем режиме; для пассажирских вагонов - независимо от режима воздухораспределителя и типа колодок.

Проверить выход штока тормозного цилиндра. Он должен соответствовать нормативам.

На всех типах вагонов, кроне порожних грузовых, подвести упор привода к корпусу регулятора вплотную и закрепить его. На порожних грузовых вагонах упор привода установить на расстоянии 5-10 мм от корпуса регулятора.

Произвести отпуск тормоза. При этом автоматически устанавливается размер А (расстояние между крышкой корпуса регулятора и упором привода). Ориентировочно он должен быть в пределах, указанных в таблице:

|

Тип вагона

|

Тип

тормозных

колодок

|

Расстояние А, мм, при приводе

|

Расстояние а. мм

|

|

|

рычажном

|

стержневом

|

|||

|

Грузовой:

|

|

|

|

|

|

4-осный

|

Композиционные

|

35-50

|

-

|

500 - 575

|

|

|

Чугунные

|

40-60

|

-

|

500-575

|

|

8-осные

|

Композиционные

|

30-50

|

-

|

500-575

|

|

реф. секции

|

Композиционные

|

25-60

|

55 -125

|

500

|

|

|

Чугунные

|

40-75

|

60-100

|

500

|

|

АРВ

|

Композиционные

|

-

|

140-200

|

500

|

|

|

Чугунные

|

-

|

130-150

|

500

|

Проверить регулятор на стягивание рычажной передачи. Замерить расстояние а. Вращением корпуса регулятора на один оборот распустить рычажную передачу.

При полном служебном торможении размер а (расстояние между торцом защитной трубы и присоединительной резьбы) должен измениться на 5 - 11 мм при регуляторе № 574Б, 15-20 мм при регуляторе РТРП-675. Обратным вращением корпуса регулятора стянуть рычажную передачу до первоначального расстояния а.

При полном служебном торможении размер а (расстояние между торцом защитной трубы и присоединительной резьбы) должен измениться на 5 - 11 мм при регуляторе № 574Б, 15-20 мм при регуляторе РТРП-675. Обратным вращением корпуса регулятора стянуть рычажную передачу до первоначального расстояния а.

|

| 1-трещины; 6 - выкрашивание; 2- износы; 7 - срыв, износ резьбы: 3,- изломы; 8 - изгиб; 4 - отколы; 9 - коррозия; 5 - задиры 10 – посадка пружин |

СХЕМА РАСПОЛОЖЕНИЯ А (большое), а (малое)

а - Расстояние от торца защитной трубы до присоединительной резьбы авторегулятора

А - Расстояние между крышкой корпуса регулятора и упором привода.

А - Расстояние между крышкой корпуса регулятора и упором привода.

30