Вагоны-самосвалы (думпкары)

2.1. Назначение и общие технические требования, предъявляемые к вагону-самосвалу (думпкару)

Думпкар предназначен для перевозки и механизированной разгрузки сыпучих и кусковых грузов с плотностью в разрыхленном состоянии от 1,7 до 2,0 т/м³.

Думпкары должны обладать повышенной грузоподъемностью и износостойкостью кузова, а также иметь упрощенное рабочее оборудование.

Думпкары должны быть изготовлены в климатическом исполнении «УХЛ» по ГОСТ15150-69.

На инфраструктуре при строительстве и ремонте железнодорожного пути традиционно применяются четырехосные думпкары, основные технические характеристики которых приведены в таблице 1. Принципиальных отличий в конструкции думпкаров разных моделей нет. Из отличий в моделях четырехосных думпкаров, косвенным образом влияющих на технологию их применения, можно считать высоту бортов и грузоподъемность.

2.2. Особенности устройства и принцип работы вагона-самосвала (думпкара)

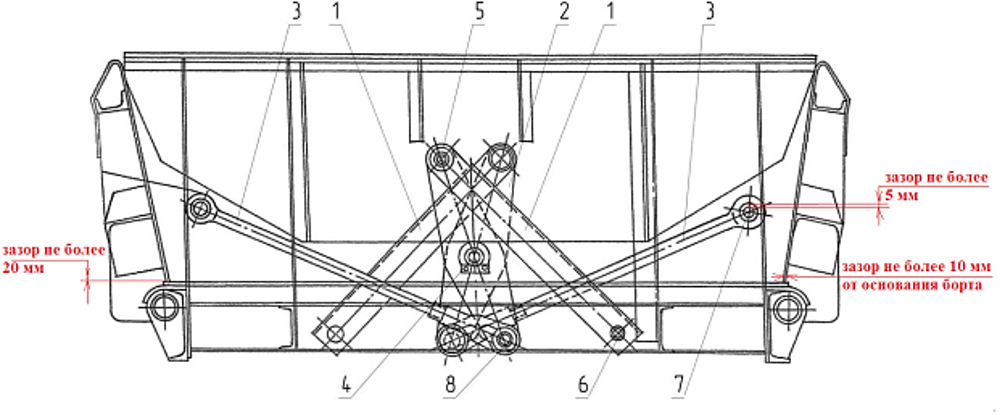

Общая схема одной из наиболее распространенных в путевом хозяйстве моделей думпкаров 31-675 приведена на рисунке 2. Вагоны состоят из следующих частей и узлов: рамы верхней 1, двух бортов продольных 2, двух стенок лобовых 3, двух механизмов открывания бортов 4, рамы нижней 5, пневматической системы разгрузки 6, тормоза 7, двух устройств автосцепных 8 и двух тележек 9 модели 18-100.

Верхняя рама, продольные борта, лобовые стенки и механизмы открывания бортов формируют кузов вагона.

Как показано на рисунке 3, кузов думпкара состоит из верхней рамы с настилом пола с амортизационным слоем, а также двух лобовых стенок и двух продольных бортов. На лобовых стенках установлены механизмы открытия бортов.

На нижней раме, опирающейся на тележки, размещены трубопроводы, оборудование автоматического тормоза, цилиндр пневматической системы разгрузки на кронштейнах (опорах) крепления и автосцепное устройство.

Рисунок 4 - Общий вид думпкара

Продольный борт является в транспортном положении думпкара боковой стенкой кузова, а при разгрузке борт открывается и служит продолжением пола, предохраняя ходовые части думпкара и железнодорожный путь от засыпания, обеспечивая разгрузку за пределы габарита дорожного полотна, как показано на рисунке 5.

Рисунок 5 – Открывание продольного борта при разгрузке думпкара

Механизм открытия борта работает таким образом, что борт со стороны выгрузки открывается вниз, а с противоположной стороны остается в закрытом положении. Общий вид механизма открытия борта для большинства моделей думпкаров приведен на рисунке 6.

Механизм открытия борта состоит из двух центральных рычагов 1, шарнирно закрепленных в лобовой стенке на валике 4. Одно плечо рычага через упорную тягу 2 соединено с нижней рамой, другое – через регулируемую тягу 3 с концевой петлей борта. В конструкцию входят валики, болт, пружинная шайба, стопорная планка. При опрокидывании кузова упорная тяга 2, соединенная с нижней рамой, вращает центральный рычаг 1, который через регулируемую тягу 3 открывает борт.

Механизм обеспечивает плавное открытие борта с опережением угла открытия по отношению к углу наклона пола кузова и угол наклона борта к горизонту больше, чем угол наклона кузова на 9°. При повороте на 27° борт становится продолжением кузова.

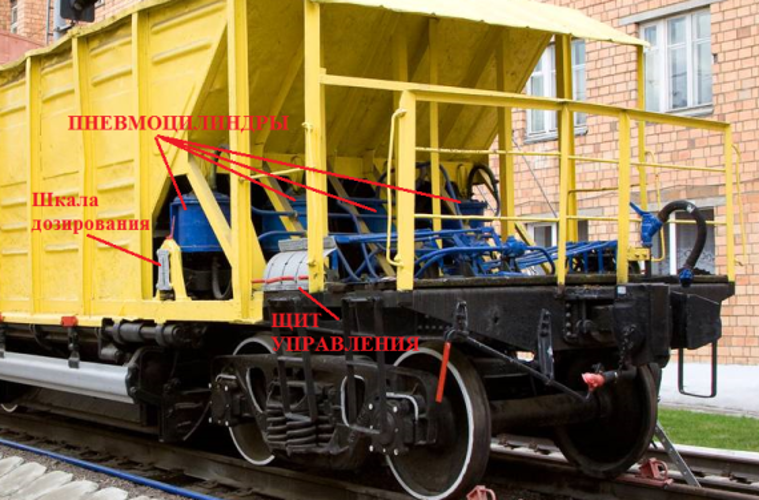

Пневматическая система разгрузки вагона предназначена для обеспечения наклона кузова при выгрузке и возвращения его в транспортное положение. Принципиальная схема системы разгрузки спроектирована так, что наклон кузова происходит в противоположную сторону от включенного в работу крана разгрузки.

Пневматическая система разгрузки вагона модели 31-638 в соответствии с рисунком 7 состоит из: разгрузочной магистрали 1 с концевыми кранами 2, двух кранов разгрузки 3, двух воздухозамедлителей 4 и четырех пневматических цилиндров одностороннего действия 5.

Пневматическая система разгрузки вагона моделей: 31-656, 31-661, 31-673, 31-674, 31-675, 31-945, 31-945-01 и 31- 945-02 в соответствии с рисунком 8 состоит из: разгрузочной магистрали 1 с концевыми кранами 2, двух кранов разгрузки 3, двух кранов посадки 4, двух воздухозамедлителей 5, двух пневматических цилиндров одностороннего действия 6 и двух двухстороннего действия 7.

Концевые краны разгрузочной магистрали, окрашиваются в синий цвет и расположены выше концевых кранов тормозной магистрали с целью исключения возможности случайного соединения этих магистралей, как показано на рисунке 9.

Краны разгрузки и посадки установлены в концевых частях нижней раме вагона по диагонали по два (по одному для вагона модели 31-638) с каждой стороны и предназначены для разгрузки кузова и его посадки в транспортное положение. При этом разгрузка вагона производится на сторону, противоположную включенному в работу крану управления разгрузкой.

В транспортном положении ось ручки крана разгрузки расположена поперек его продольной оси, как показано на рисунке 10. При этом нижняя полость цилиндров разгрузки через воздухозамедлитель связана с атмосферой; верхняя полость цилиндра двойного действия через отверстие также соединена с атмосферой, а у цилиндра разгрузки одинарного действия в штоке высверливается отверстие. При повороте ручки крана управления разгрузкой на 90° и подаче воздуха в нижнюю полость воздухозамедлителя клапан открывается.

Воздух поступает из разгрузочной магистрали в нижнюю полость цилиндров разгрузки, а находящийся в верхних полостях уходит в атмосферу из цилиндра двойного действия через отверстие в клапане крана управления опусканием кузова (посадкой), а из цилиндра одинарного действия – через отверстие, просверленное в штоке. По мере опрокидывания кузова клапан перемещается вправо, уменьшая подачу воздуха, а затем отключает разгрузочную магистраль от цилиндров разгрузки. Дальнейшая разгрузка происходит за счет расширения сжатого воздуха в цилиндрах и под давлением разгружаемого груза.

Автоматическое отключение подачи воздуха в цилиндры разгрузки при заданном угле поворота кузова смягчает удар при разгрузке и уменьшает расход воздуха.

Для возврата кузова в транспортное положение ручка крана управления разгрузкой приводится в исходное положение.

Воздух из-под поршня воздухозамедлителя для цилиндра одинарного действия выходит через отверстие в клапане в атмосферу, а для цилиндра двойного действия один клапан (так называемый вертикальный) перекрывает питающую магистраль и воздух из нижней полости цилиндров открывает второй клапан (так называемый горизонтальный) и выходит в атмосферу.

При повороте ручки крана управления опусканием кузова (посадкой) на 90° от исходного положения верхняя полость цилиндра двойного действия соединяется с разгрузочной магистралью, и кузов принудительно восстанавливается в транспортное положение. После возврата кузова в транспортное положение кран управления посадкой возвращается в исходное положение, верхняя поверхность цилиндра двойного действия соединяется с атмосферой.

Тормозная система думпкаров для разных моделей имеет непринципиальные различия. Тормоз вагонов моделей:

31-638, 31-656, 31-673, 31-945, 31-945-01 и 31-945-02 состоит из автоматического тормоза и взаимодействующего с ним стояночного тормоза. Горизонтальные рычаги и затяжка имеют по два отверстия для регулирования длин плеч для эксплуатации вагонов, как с чугунными, так и с композиционными колодками.

2.3. Особенности технического обслуживания вагонов-самосвалов (думпкаров)

2.3.1. Общие указания

Вагоны-самосвалы должны своевременно проходить планово-предупредительные виды ремонта, техническое обслуживание и содержаться в исправном состоянии, обеспечивающем его бесперебойную работу, безопасность движения и соответствовать требованиям по охране труда.

Техническое обслуживание вагона (ТО) – комплекс операций или операция по поддержанию работоспособности или исправности грузового вагона в сформированных или транзитных поездах, а также порожнего вагона при подготовке к перевозкам без его отцепки от состава или группы вагонов.

Все думпкары перед подачей под погрузку должны предъявляться работниками станции к техническому обслуживанию с указанием пункта назначения, наименования груза и записью об этом в книге предъявления вагонов формы ВУ-14.

Определение технического состояния и исправности ходовых частей, колесных пар, буксового узла, рамы и кузова, тормозного оборудования, автосцепного устройства думпкаров производится работниками ПТО в соответствии с требованиями Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкции осмотрщику вагонов) № 808-2017 ПКБ ЦВ.

Во всех случаях следования в груженом и порожнем состоянии разгрузочные устройства думпкаров должны быть приведены в транспортное положение бригадой, сопровождающей их.

2.3.2. Приведение думпкаров в транспортное положение

Транспортным положением думпкара является такое положение, при котором:

- воздух из разгрузочной магистрали выпущен;

- краны управления разгрузкой и посадкой находятся в транспортном положении (рукоятка крана находится перпендикулярно корпусу), как показано на рисунке 11;

- концевые краны разгрузочной магистрали между вагонами должны быть закрыты, как показано на рисунке 12. На вагонах модели 6ВС-60, где отсутствует кран управления посадкой в транспортное положение, переводится только кран управления разгрузкой;

- на думпкарах с концевыми кранами разгрузочной магистрали, поднятыми по отношению к тормозной магистрали, соединительные рукава между вагонами должны быть соединены, как показано на рисунке 13.

Правильность расположения кузова в транспортном положении:

- все оси поворота кузова должны опираться на литые упоры нижней рамы, как показано на рисунке 14;

- кузов не должен зависать на механизмах открывания бортов, как показано на рисунке 15.

При выявлении неправильного расположения кузова в транспортном положении, вагон отцепить в ТОР.

2.3.3. Осмотр механизма разгрузки думпкаров при подготовке их к перевозкам

При подготовке вагонов к перевозкам производится осмотр нижеперечисленных деталей системы разгрузки:

- кронштейнов крепления цилиндров разгрузки, изображенных на рисунке 16, (при выявлении погнутых кронштейнов и кронштейнов с трещинами вагон направить в ТОР);

- проверка наличия концевых кранов, изображенных на рисунке 11 и соединительных рукавов системы разгрузки;

- проверка наличия и состояние валиков 4, 5, 6, 7 и 8 механизма открывания бортов, изображенных на рисунке 17, находящихся в зоне видимости. При выявлении отсутствия валиков вагон направить в ТОР;

- контролируют зазоры, указанные на рисунке 17, между бортом и полом кузова не должен превышать 20 мм, а бортом и торцевой стенкой кузова у основания борта, не должен превышать 10 мм, проверяются с помощью приспособления для замера зазоров между скользунами (набор щупов) Т914.21.000СБ;

- суммарное увеличение зазора в шарнирных соединениях между валиками 4, 5, 6, 7, 8 и отверстиями тяг и рычагов 1, 2, 3 механизма открывания бортов, изображенных на рисунке 17, более 5 мм не допускается. Измерения выполняются линейкой 150 ГОСТ 427-75, для этого линейку началом отчета устанавливают на валик шарнирного соединения, считывание показаний производят у начала отверстия рычага или тяги механизма открывания бортов;

- упорных тяг 1 и рычагов 2 и 3, изображенных на рисунке 17, и находящихся в зоне видимости. При выявлении тяг и рычагов с трещинами и погнутых вагон направить в ТОР.

В случае если зазоры между бортом кузова и полом, бортом кузова и торцевой стенкой превышают допустимые значения, производится регулировка механизма открывания бортов ввинчиванием или вывинчиванием регулировочных тяг 3 (рис. 17). При необходимости допускается приварка к кромкам листа торцевой стенки на всю высоту борта и к полу планок шириной 30-40 мм и толщиной 5-10 мм. Планки ставят с наружной стороны кузова и приваривают с двух сторон сварным швом (катет шва 6 мм) по всему периметру.

Восстановить отсутствующие концевые краны и соединительные рукава системы разгрузки, восстановить отсутствующие или заменить поврежденные валики в рычагах и тягах механизма открывания бортов.

2.3.4. Обнаруженные неисправности устраняются

При обнаружении неисправностей, устранение которых требует отцепки вагона от состава, на вагон оформляют уведомление формы ВУ-23М (ВУ-23 ЭТД) и направляют в ремонт на участок текущего отцепочного ремонта (ТОР). При невозможности устранения неисправностей на участке ТОР, таких как замена пневмоцилиндра, регулировка механизма разгрузки, замена погнутых или поврежденных тяг и рычагов механизма разгрузки, кронштейнов крепления пневмоцилиндров, ремонт производить в условиях специализированного депо, имеющего право на выполнение данного вида работ, с учетом принятия мер безопасности при передислокации вагона в ремонт.

2.3.5. Следование думпкаров

2.3.5.1. Обращение на сети железных дорог и обслуживание вертушек думпкаров производится в соответствии с Правилами технической эксплуатации железных дорог Российской Федерации и другими нормативными актами.

Перед отправлением думпкаров с мест погрузки, где нет пунктов технического обслуживания вагонов, опробование автотормозов и выдача справки об исправности тормозной системы производится в порядке, установленном начальником дирекции инфраструктуры.

2.3.5.2. Следование вертушек думпкаров в порожнем и груженом состоянии и отдельных груженых думпкаров допускается только в сопровождении обслуживающей их бригаде, кроме случаев, предусмотренных п. 2.3.5.4.

О готовности вертушки думпкаров к следованию с допускаемыми скоростями движения, машинист думпкаров на станции отправления обязан сделать запись в грузовых документах, что все разгрузочные устройства думпкаров осмотрены и приведены в транспортное положение. При следовании в груженом состоянии такая запись делается в накладной (формы ГУ-27, ГУ-27е или ГУ-65 в разделе «Особые заявления и отметки отправителя»), а при следовании в порожнем состоянии – на оборотной стороне пересылочной ведомости (формы ГУ-33 в нижней свободной части).

После оформления перевозочных документов вертушка отправляется в соответствии с установленным порядком отправления поездов.

На стоянках сопровождающая бригада должна производить осмотр разгрузочных устройств думпкаров и в случае обнаружения принимать меры к устранению выявленных недостатков.

2.3.5.3. Осмотр и необходимый ремонт ходовых частей, рам, кузовов, автосцепного устройства, тормозного оборудования должны производиться силами и средствами службы вагонного хозяйства. Ремонт должен производиться, как правило, без отцепки думпкаров от верхушки, и в этом случае они из рабочего парка не исключаются.

При невозможности производства без отцепочного ремонта думпкаров направляются для ремонта в вагонное депо.

При отцепке неисправного думпкара составляется уведомление формы ВУ-23М (ВУ-23ЭТД), сопроводительный лист формы ВУ-26 ЭТД, а также акт общей формы за подписью представителя станции, пункта технического обслуживания вагонов и машинистов думпкаров, с указанием причин отцепки и станции приписки вагона.

В случае отцепки груженого думпкара по неисправности и необходимости разгрузки его до отправки в ремонт, он должен быть разгружен машинистом думпкара и после разгрузки приведен в транспортное положение.

Отремонтированные одиночные думпкары должны отправляться вагонными депо на станции приписки. Как правило, они должны прицепляться к вертушке, от которой были отцеплены при ее проследовании через станцию, в которой производился ремонт.

2.3.5.4. Следование порожних думпкаров без сопровождения машинистами допускается при отправке:

- новых вертушек думпкаров к месту эксплуатации;

- в деповский и капитальный ремонты и в порядке регулировки парка;

- после деповского и капитального ремонтов.

Грузоотправителями в перечисленных случаях являются соответственно заводы-изготовители, предприятия приписки думпкаров, ремонтные заводы, структурные подразделения дирекций инфраструктуры, вагонные депо. В этом случае у думпкаров с расположением соединительных рукавов тормозной и загрузочной магистралей в одном уровне, рукава тормозной загрузочной магистрали должны быть сняты.

После окончания разгрузки на перегоне по указанию руководителя работ, согласованию с машинистом локомотива обслуживающая бригада думпкаров закрывает концевые краны питательной и разгрузочной магистралей между локомотивом и первым думпкаром, причем первым закрывается кран питательной магистрали локомотива и разъединяет соединительный рукав питательной магистрали локомотива от нижнего рукава съемного устройства и снимается съемное устройство с думпкара.

Указанное разъединение соединительных рукавов производится под контролем машиниста локомотива;

2.3.5.5. Обслуживающая бригада думпкаров под руководством руководителя работ производит выпуск сжатого воздуха из пневматической системы разгрузки думпкаров, проверяет правильность установки кузова в транспортном положении, машинист локомотива производит опробование автотормозов в соответствии с требованиями Правил технического обслуживания и управления тормозами железнодорожного подвижного состава, после чего по указанию руководителя работ вертушка может следовать с перегона на станцию.

2.3.5.6. По прибытию после выгрузки на станцию, ограничивающую перегон, на котором производилась выгрузка, обслуживающая бригада думпкаров обязана закрыть концевые краны разгрузочной магистрали между вагонами, а на вагонах с концевыми кранами разгрузочной магистрали, находящимися в одном уровне с тормозной магистралью, соединительные рукава должны быть сняты. Указанные работы производятся при заторможенном составе по согласованию с машинистом локомотива.

О приведении вертушки думпкаров в транспортное положение руководителем работ или машинистом вагонов самосвалов должна быть сделана запись в грузовых документах.

Хоппер-дозаторы

3.1. Назначение и общие технические требования к хоппер-дозаторам

Хоппер-дозаторы являются специальными вагонами грузового типа. Они предназначаются для перевозки, механизированной разгрузки, дозировки и разравнивания балласта (оборудованный разгрузочно-дозировочными устройствами) на рельсошпальной решетке при всех видах ремонта железнодорожного пути, а также при его текущем содержании. Запрещается перевозка хоппер-дозаторами других грузов.

Курсирование хоппер-дозаторов по железнодорожным путям общего пользования допускается только замкнутыми маршрутами.

Количество хоппер-дозаторов в каждом маршруте определяется исходя из технологических требований и условий разгрузки.

Порожние и груженые хоппер-дозаторные маршруты, курсирующие в составе менее установленной графиком движения поездов нормы по длине или весу поезда, разрешается пополнять любым железнодорожным подвижным составом, кроме думпкаров (за исключением моделей и типов 31-675, 31-675-01, 31-676, 31-676-01, 6ВС-60, 7ВС-60, 7ВС-60 и ВС-66), не требующим отцепок на промежуточных железнодорожных станциях и не ограничивающим скорости движения маршрутов. Скорости следования таких грузовых поездов не должны превышать скоростей движения находящихся в поезде хоппер-дозаторов.

При производстве путевых работ в технологическое окно допускается объединение групп и одиночных хоппер дозаторов с хозяйственными поездами, согласно утвержденным технологическим процессам на ремонт железнодорожного пути.

Следование груженых и порожних хоппер-дозаторов допускается без сопровождения их обслуживающей бригадой.

Хоппер-дозаторы могут следовать со скоростями, установленными для грузовых поездов, но не более:

- ЦНИИ-ДВЗ – 80 км/ч;

- ЦНИИ-ДВЗ-М с чугунными тормозными колодками – 80 км/ч;

- ЦНИИ-ДВЗ-М с композиционными тормозными колодками – 90 км/ч;

- 55-76 90 км/ч;

- ВПМ-770 и ВПМ-770Т - 90 км/ч.

Балластные материалы можно разгружать на заданную высоту, на всю ширину балластной призмы, на одну или обе стороны балластной призмы, на середину, на одну сторону и середину пути при этом, не засыпая головки рельсов, как показано на рисунке 19.

Основные технические данные и характеристики хоппер-дозаторов приведены в таблице 2.

- базовый, или чаще называемый универсальный — хоппер-дозатор с прерывистой выгрузкой;

- исполнение «Т» — с традиционной непрерывной схемой выгрузки, аналогичной механизму выгрузки ЦНИИ-ДВЗ.

Рассмотрим конструкцию хоппер-дозатора на примере базового варианта исполнения хоппер-дозатора модели ВПМ-770 оборудованного механизмом прерывистой выгрузки балласта и регулируемым ограничением засыпки в середину колеи.

Показанный на рисунке 20 хоппер-дозатор состоит из сварной рамы 9 из металлопроката, которая через шкворневые узлы (пятники) и скользуны опирается на двухосные тележки 8, тормозной системы 1 и автосцепки 7 типа СА-3. Бункер 3 (кузов), расположенный на раме, имеет две боковые и две торцевые стенки, приваренные к жесткому каркасу.

Торцевые стенки бункера сделаны наклонными, что гарантирует спуск балластного материала при разгрузке под действием собственного веса. Хоппер-дозатор имеет разгрузочно-дозирующее оборудование, позволяющее предварительно формировать поперечный профиль балластной призмы при разгрузке, включающее разгрузочные люки с секторными затворами (крышки) и дозатор 10.

Привод всех устройств механизма осуществляется цилиндрами 2 от рабочей пневматической системы, получающей питание сжатым воздухом от компрессора локомотива через соединительные рукава 6. Управление разгрузкой и дозированием балласта производится через рычажно-винтовые регулировочные механизмы 4 и пульты 5 управления пневмораспределителями.

3.2.1. Устройство и принцип работы крышек наружных и внутренних люков хоппер-дозаторов всех типов и моделей

Рабочее оборудование хоппер-дозатора, показанное на рисунке 21 и 22 включает разгрузочные и дозирующие устройства.

Разгрузочные устройства представляют собой четыре люка в нижней части кузова, которые закрываются двумя наружными 6 и двумя внутренними 11 секторными затворами (крышками люков) и имеют возможность поворачиваться вместе с валом.

Валы вращаются в подшипниках, закрепленных на раме и торцевых стенках бункера.

Крышки разгрузочных люков 6 и 11 с валами 5 составляют механизм привода наружных люков и механизм привода крышек внутренних люков. Конструкция механизмов привода крышек наружных и внутренних люков одинаковая.

Крышки люков жестко закреплены на валах.

Поворот вала с крышкой для открытия и закрытия разгрузочного люка осуществляется через рычаг 10 рабочим пневмоцилиндром 4. Один пневмоцилиндр приводит в движение одну крышку.

Привод крышек люков, показанный на рисунке 22 раздельный, через рычаги 10 и валы 5 от соответствующего пневмоцилиндра 4. Открывание крышек в определенном сочетании позволяет реализовать желаемые схемы выгрузки балластного материала, изображенного на рисунке 19, увязанные с особенностями технологии работы комплектов машин.

При работе балластный материал высыпается из люков во внутреннее пространство дозатора 16, показанного на рисунке 22, и волочится по уже уложенной призме. Фактически, дозатор, изображенный на рисунке 21, представляет собой подвешенную под разгрузочным бункером бездонную раму с низкими стенками, который имеет две боковые стенки 9 (см. рис. 22) и два торцевых бруса с проемами в нижних частях, которую можно поднимать выше головки рельса до +15 см и опускать ниже до -15 см.

В нижней части дозатора располагаются надрельсовые (туннельные) балки 9, которые предотвращают высыпание балласта на рельсы и обеспечивают свободный проход тележек 7. Наружные и внутренние зоны дозатора дополнительно отделены стенками 8, приваренными сверху к надрельсовым балкам 9.

При работе на пути с железобетонными шпалами технологией работ предусмотрено образование в середине пути канавки, предотвращающей излом шпал под поездной нагрузкой. В этом случае вместе с дозатором опускается козырек 13, опирающийся на продольные балки 12, как показано на рисунках 21 и 22.

Козырек в верхнем положении удерживается через две проушины 14 стержневыми стопорами с приводом от пневмоцилиндров 3, установленных на хребтовой балке 2. Дозатор в вертикальном направлении перемещается и фиксируется на заданном уровне выгрузки балласта винтовыми регулировочными механизмами.

3.2.2. Устройство и принцип работы привода дозаторов всех типов и моделей

Разгрузочно-дозировочный механизм обеспечивает разгрузку, планировку и дозировку балласта на железнодорожный путь. Балласт из кузова хоппер-дозатора разгружается через бункер (с разгрузочными крышками) в дозатор, который и распределяет его на пути.

Оборудование пневматического управления рабочими органами установлено на раме вагона с торцевой его стороны, показанного на рисунке 23.

Рабочие органы (разгрузочные крышки бункера и дозатор) приводятся в действие от четырёх рабочих цилиндров через продольные приводные валы с передачей их усилия для перемещения поршневых штоков, воздействующих на разгрузочно-дозировочные механизмы. Наружные рабочие пневмоцилиндры и наружные приводные валы передают усилие через рычажную передачу для подъёма и опускания дозатора. Внутренний цилиндр и вал производят открытие и закрытие внутренних и наружных крышек. По обеим сторонам хоппер-дозатора установлены стопор-фиксаторы соединённые с рычагами наружных цилиндров независимо друг от друга. На стопор-фиксаторе имеется шкала отметок дозировки.

Механизм привода дозатора хоппер-дозатора ВПМ-770, показанного на рисунке 24, состоит из приводных валов 4 и 5, на которых закреплены рычаги 2, 3 и 7. К рычагам 2 и 3 через подвески 6 прикреплен дозатор. Поворот валов 4 и 5 производится пневмоцилиндром 1 через рычаг 7.

Поворот рычага и вала ограничивается тягой 9, подвешенной шарнирно за рычаги 12 и 13. Рычаги связаны с гайкой 8, которая при вращении винта 10 выставляется на отметке, контролируемой по шкале 11 на щитке управления. Второй конец рычагов 12 и 13 шарнирно соединен с тягой 9, подвешенной шарнирно к торцевой стене кузова.

Гайка 8 в верхнем положении на винте 10 в соответствии с рисунком 24 и 25 определяет транспортное положение дозатора.

На шкале 11, показанной на рисунке 24, цифрами указана высота в сантиметрах нижних кромок дозатора относительно уровня верха головок рельсов (далее – УВГР) в соответствии с рисунком 25. Минус перед цифровым значением на шкале указывает, что дозатор опущен ниже УВГР.

На хоппер-дозаторе смонтированы два механизма дозирования (с каждой стороны хоппер-дозатора). Каждый механизм дозирования управляется отдельно, и поэтому дозатор может быть опущен как параллельно плоскости УВГР, так и с уклоном к плоскости УВГР (поперек колеи).

Пневмооборудование хоппер-дозатора типа ВПМ-770 служит для управления работой механизмов дозатора и разгрузки. От питательной магистрали локомотива сжатый воздух поступает в пневмомагистраль. Она представляет собой магистральный трубопровод, на концах которого смонтированы разобщительные краны и соединительные рукава. В состав пневмооборудования входят система питающих трубопроводов, блок кранов управления К1-К5 и КР1, щитки управления, смонтированные с каждой стороны вагона. Схема рабочего пневмооборудования приведена на рисунке 26.

М1, М2 – рабочая пневмомагистраль; К7, К8 – кран концевой разобщительный; КР1 – клапан редукционный; К1 – кран двухходовой разобщительный; К2–К6 – кран трехходовой разобщительный; Ц1, Ц2 – пневмоцилиндр механизма привода дозатора; Ц3, Ц4 – пневмоцилиндр механизма привода крышек внутренних люков; Ц5, Ц6 – пневмоцилиндр механизма привода крышек наружных люков; Ц7, Ц8 – пневмоцилиндр механизма ограничения засыпки середины пути

Щитки управления, показанные на рисунке 27, предназначены для управления работой блока кранов, а через него – и работой механизмов дозатора и крышек разгрузочных люков. С любого из этих щитков происходит переключение золотниковых кранов К1-К5, показанных на рисунке 26, собранных в блок и установленных на хребтовой балке вдоль ее оси.

Схема щитков управления хоппер-дозатора ВПМ-770 приведена на рисунке 28, там же показана рукоятка 1 рычага 2, обеспечивающего переключение кранов.

Головки соединительных рукавов, концевые краны и магистральная труба рабочей пневмомагистрали, показанные на рисунке 29, хоппер-дозаторов всех типов и моделей окрашены в синий цвет, а тормозной пневмомагистрали – в красный. Соединительные рукава рабочей и тормозной пневмомагистрали смонтированы на разном уровне, и соединять их между собой ЗАПРЕЩАЕТСЯ.

На каждой боковой стене бункера хоппер-дозаторов всех типов и моделей имеется по две скобы, как показано на рисунке 30. В транспортном положении дозатора скобы опираются на боковые балки рамы, дополнительно удерживая дозатор. Скобы фиксируются откидными закидками как показано на рисунке 31.

3.3. Особенности технического обслуживания хоппер-дозаторов

3.3.1. Техническое обслуживание хоппер-дозаторов производится на стоянках в пути следования и заключается в осмотрах разгрузочно-дозировочных механизмов, проверке надежности закрепления их в транспортном положении, и в случае выявления недостатков информировать сопровождающую бригаду о принятии мер для их устранения.

Перед подачей вертушки хоппер-дозаторов под погрузку, бригада, сопровождающая её, должна проверить правильность закрепления разгрузочно-дозировочных механизмов и устранить выявленные при этом недостатки.

Вертушка должна пройти технический осмотр работниками пункта технического обслуживания вагонов.

Для следования в гружёном или порожнем состоянии от щебёночных заводов, карьеров или промежуточных складов балласта, к станции выгрузки или станциям, ограничивающим перегон, на котором намечена выгрузка, и обратно, разгрузочно-дозировочные механизмы, должны быть приведены в транспортное положение бригадой сопровождения, а также во всех случаях следования вертушки по перегонам, которые не закрыты для движения поездов, на которых хоппер-дозаторы не выгружают балласт.

Хопперы-дозаторы должны быть подвергнуты техническому осмотру работниками пункта технического обслуживания вагонов в следующих случаях:

- во всех случаях подачи хоппер-дозаторов под погрузку, определение технического состояния ходовых частей, рамы и кузова хоппер-дозатора, тормозного оборудования, автосцепного устройства производится представителями ВЧДЭ в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов) № 808-2017 ПКБ ЦВ;

- во всех случаях перед подачей вертушки на станцию после выгрузки на правильность приведения хоппердозаторов в транспортное положение.

3.3.2. Приведение хоппер-дозаторов в транспортное положение

Транспортным положением хоппер-дозатора является такое положение, при котором:

- наружные и внутренние крышки бункера закрыты. Дозатор поднят на отметку «транспортное положение» шкалы стопора-фиксатора, как показано на рисунке 32, подпирает крышки бункера и закреплен в этом положении двумя винтовыми стопорами-фиксаторами и четырьмя транспортными запорами (по два с каждой стороны) к раме хоппер-дозатора, как показано на рисунке 33;

- разобщительный кран закрыт, как показано на рисунке 34 а, т.е. находится в положении «Воздух выключен», а краны управления цилиндрами дозатора наружных и внутренних крышек находятся в положениях «Дозатор поднять», «Крышки наружные закрыть», «Крышки внутренние закрыть» в соответствии с рисунком 34 б. В указанных положениях краны дополнительно запираются предохранительными рычагами;

- резиновые соединительные рукава рабочей магистрали (с головками голубого цвета) между вагонами соединены, как показано на рисунке 35;

- рабочая магистраль хоппер-дозаторов отсоединена от питательной магистрали локомотива;

- съемное устройство для питания хоппер-дозаторов от питательной магистрали локомотива снято и хранится в вагоне сопровождения.

3.3.3. Следование хоппер-дозаторов

3.3.3.1. Обращение на сети железных дорог ОАО «РЖД» и обслуживание вертушек хоппер-дозаторов производятся в соответствии с Правилами технической эксплуатации железных дорог Российской Федерации и другими нормативными актами.

Перед отправлением хоппер-дозаторов с мест погрузки, где нет пунктов технического обслуживания вагонов, опробование автотормозов и выдача «Справки об обеспечении поезда тормозами и исправном их действии» (форма ВУ45) производятся в порядке, устанавливаемом начальником дирекции инфраструктуры.

3.3.3.2. Следование вертушек хоппер-дозаторов в порожнем и груженом состоянии и отдельных груженых хоппер дозаторов допускается только в сопровождении обслуживающей их бригаде, кроме случаев, предусмотренных пунктом 3.3.3.5.

О готовности вертушки хоппер-дозаторов к следованию с допускаемыми скоростями движения, машинист вертушки на станции отправления обязан сделать запись в грузовых документах, что все разгрузочно-дозировочные устройства хоппер-дозаторов проверены, осмотрены и приведены в транспортное положение в соответствии с пунктом 3.3.2 настоящего Конспекта. При следовании в груженом состоянии с балластом такая запись делается в накладной (формы ГУ-27, ГУ-27е или ГУ-65 в разделе «Особые заявления и отметки отправителя»), а при следовании в порожнем состоянии – на оборотной стороне пересылочной ведомости (формы ГУ-33 в нижней свободной части).

После оформления перевозочных документов, вертушка отправляется в соответствии с установленным порядком отправления поездов. На стоянках сопровождающая бригада должна проверять надежность закрепления разгрузочно дозировочных устройств и принимать меры к устранению выявленных недостатков.

3.3.3.3. При перевозке балласта с базы промежуточного складирования (в пределах одной дороги) с разрешения начальника дороги может быть применен иной порядок следования хоппер-дозаторов. Этот порядок должен регламентироваться местной инструкцией, обеспечивающей безопасность движения и личную безопасность обслуживающего персонала.

3.3.3.4. Осмотр и необходимый ремонт ходовых частей, рам, кузовов, автосцепного устройства, тормозного оборудования должны производиться силами и средствами службы вагонного хозяйства. Ремонт должен производиться, как правило, без отцепки хоппер-дозаторов от вертушки, и в этом случае они из рабочего парка не исключаются. При невозможности производства безотцепочного ремонта, хоппер-дозаторы направляются для ремонта в вагонное депо.

При отцепке неисправного хоппер-дозатора составляется уведомление формы ВУ-23М (ВУ-23 ЭТД), сопроводительный лист формы ВУ-26 ЭТД, а также акт общей формы за подписью представителей станции, пункта технического осмотра вагонов и машиниста хоппер-дозаторной вертушки, с указанием причин отцепки и станции приписки хоппер-дозатора.

В случае отцепки груженого хоппер-дозатора по неисправности и необходимости разгрузки его до отправки в ремонт, он должен быть разгружен машинистом хоппер-дозаторов и после разгрузки приведен в транспортное положение.

Отремонтированные одиночные хоппер-дозаторы должны отправляться вагонными депо на станции приписки.

Включение их в вертушки хоппер-дозаторов, приписанные к другим предприятиям, запрещается.

3.3.3.5. Следование порожних хоппер-дозаторов без сопровождения бригадой сопровождения допускается при отправке:

- новых вертушек хоппер-дозаторов к месту эксплуатации;

- после деповского ремонта;

- после капитального ремонта;

- в деповской или капитальный ремонт и в порядке регулировки парка.

Грузоотправителями в перечисленных случаях являются соответственно заводы-изготовители, ремонтные заводы, структурные подразделения дирекции инфраструктуры, вагонные депо.

Для отправки хоппер-дозаторов, следующих без сопровождения, отправитель должен привести их в полное транспортное положение. О готовности их к следованию и о допускаемых скоростях движения отправляемых хоппер дозаторов, уполномоченный представитель отправителя на станции отправления, обязан сделать соответствующую запись в пересылочных документах

По окончании выгрузки до отправки на станцию, все хоппер-дозаторы должны быть приведены в транспортное положение бригадой сопровождения. После этого машинист хоппер-дозаторной вертушки должен перекрыть краны питательной магистрали локомотива и рабочей магистрали хоппер-дозаторов, первым перекрывается кран на локомотиве. Переходной рукав должен быть снят.

Эти работы выполняют при остановленном и заторможенном составе по указанию руководителя работ и под контролем машиниста локомотива.

Перед отправкой вертушки на станцию, руководитель работ, обязан проверить правильность приведения хоппер дозаторов в транспортное положение.

Специальные платформы с унифицированным съемным оборудованием (УСО)

4.1. Назначение и общие технические требования, предъявляемые к платформам УСО

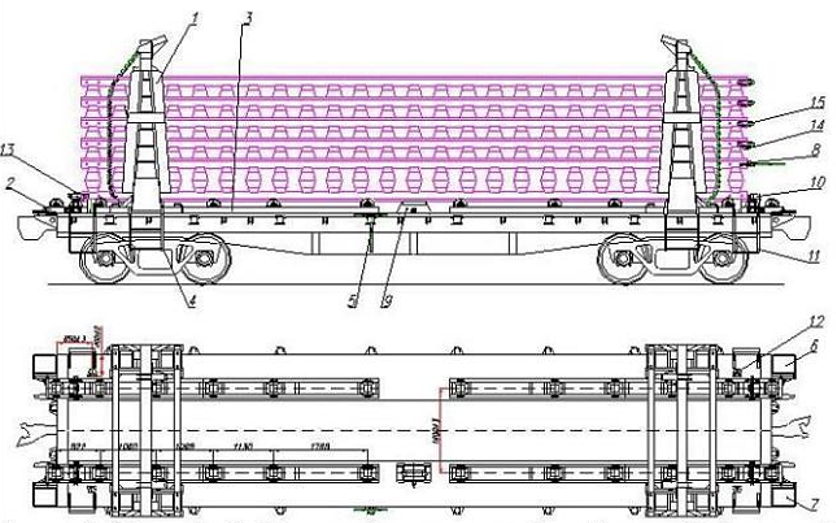

Унифицированное съемное оборудование для перевозки звеньев рельсошпальной решетки представляет собой специальное оборудование, размещенное на железнодорожной четырехосной платформе, которое применяется при ремонте железнодорожного пути.

Платформа УСО используется с составе укладочного (разборочного) поезда для укладки путевой решетки при строительстве новых железных дорог и для смены путевой решетки при капитальном ремонте пути, закрытого для движения поездов по принятым в путевом хозяйстве технологическим процессам.

Оборудование УСО предназначено для крепления пакетов звеньев рельсошпальной решетки, погруженных на платформы, для безопасного транспортирования их, перетягивания пакетов по платформам и временное стыкование звеньев при укладке пути, а также закрепления пакетов при передвижениях платформ в процессе укладки, когда транспортные крепления сняты.

Платформы УСО должны иметь конструкцию повышенной износостойкости (с усиленными роликами) и обеспечивать безопасную перевозку шести железобетонных звеньев рельсошпальной решетки (в том числе предназначенной для высокоскоростного пути), состоящих из современных материалов.

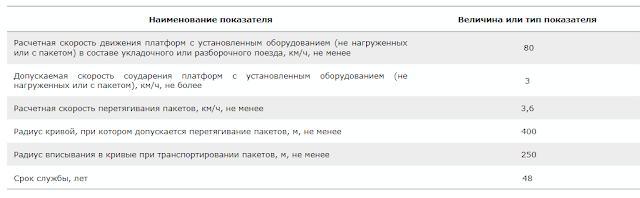

Основные технические данные и характеристики платформы УСО приведены в таблице 3.

Временное стыкование обеспечивается направителями 15 (рис. 38), закрепленными заранее на концах рельсов звеньев с одной стороны звена, входящими в пространство между головкой и подошвой рельсов присоединяемого звена при укладке и тем самым создающими направление с ним, обеспечивающее прохождение укладочного крана через стык.

Для удержания пакета от продольных перемещений при передвижении платформ в процессе укладки (разборки) пути служит тормоз 9 (рис. 38), управляемый вручную при помощи ключа 5.

Для исключения случаев попадания троса лебедки под места крепления роликов служит стойка 12 (рис. 38) и обтекатели порталов 23 (рис. 39).

При загрузке платформ звеньями рельсошпальной решетки длиной 12,5 м или 25 м с рельсами всех типов с деревянными или железобетонными шпалами нижнее звено пакета укладывается шпалами на лыжи, входящими в комплект укладочного крана. Для удержания пакета звеньев от перемещения по лыжам на концах лыж необходимо, с помощью сварки установить упоры. Допускается погрузка пакета звеньев рельсошпальной решетки без применения лыж с переворачиванием нижнего звена шпалами вверх и установкой его головками рельсов на ролики обойм транспортера.

Рисунок 39 – Портал

Порталы, показанные на рисунке 39, предназначены для удержания звеньев рельсошпальной решетки от перемещения в поперечном направлении, а также для крепления ограничительных цепей, служащих для удержания звеньев пакета от продольных смещений.

Портал представляет собой замкнутую сварную металлоконструкцию, состоящую из 2-х стоек 1, арки 2 и основания 3.

Стойки состоят из 2-х швеллеров 7, закрытых с внутренней стороны обтекателем 8 с отогнутыми бортами, служащими для направления пакетов звеньев, а снаружи к швеллерам приварены ступеньки 9 и лист 10, на котором сделана предупредительная надпись. Арка состоит из швеллера, закрытого снизу листом 4.

К арке приварены 2 корпуса 11, в которых размещается резиновый амортизатор 12, внутри которых пропущена тяга 13, соединенная с поршнем 14 и ограничительной цепью 15. После сборки корпуса с амортизатором, тягой и поршнем, гайкой 16 производится затяжка амортизатора и корпус закрывается крышкой 17. Кроме того, к арке приварены два поручня 5 для монтеров пути.

Основание 3 в виде рамы сварено из швеллеров и соединяется со стойками с помощью двух листов 18 сваркой по периметру прилегания стоек к основанию и другим деталям.

Ограничительные цепи, закрепленные сверху к амортизатору портала и замковому устройству в основании портала, препятствуют сдвижке верхних звеньев пакета, а также предохраняют концевые шпалы от падения в случае их срыва от рельсов.

При постоянном закреплении ограничительной цепи к тяге амортизатора нижняя часть цепи фиксируется после натяжения и фиксации в замке закидкой за любое звено цепи. Конец цепи, с целью безопасности, подвешивается на крюк позиция 24

Транспортер, показанный на рисунке 38, состоит из концевой обоймы 2 и обоймы средней 3.

Обойма концевая, показанная на рисунке 40, состоит из рамки 1, на которой установлены ролики 2.

Рамка обоймы представляет собой сварную конструкцию из швеллера. К рамке приварены опоры 3 и опоры 4 для установки роликов 2. Крепления роликов производится болтами 5 и гайками 6.

Обойма средняя, показанная на рисунке 41, состоит из рамки 1, на которой установлены, на опорах 3 три ролика 2. Крепление роликов к рамке производится аналогично креплению роликов на концевой обойме.

Тормоз УСО позиция 9 (рис. 38) размещен между секциями обойм транспортера на полу платформы.

При включенном тормозе, тормозная сила создается за счет трения, возникающего между поднятой колодкой и рельсом нижнего перевернутого звена пакета рельсошпальной решетки или колодкой и лыжей.

В исходном положении колодка тормозная опущена вниз, зазор между колодкой и головкой рельса 8 мм, рычаги разведены в крайнее, до стенок корпуса положение. Тормоз УСО может быть включен в работу в двух режимах: в режиме «дежурства» и в режиме «удержание пакета».

В режиме «дежурства» тормоз включается при отсутствии пакета на данной платформе, при этом тормозная колодка поднимается на 8 мм выше поверхности катания роликов транспортера, при набегании пакета на колодку – осуществляется торможение. В режиме «удержание пакета» колодка прижимается к рельсу нижнего звена пакета, находящегося на платформе в момент включения тормоза. Управление тормозом УСО в обоих режимах осуществляется вручную, вращением ходового винта по ходу часовой стрелки при помощи ключа 5 (рис. 38).

Расторможение или уменьшение тормозной силы осуществляется вращением ходового винта против часовой стрелки.

Наконечник 13 (рис. 38) служит для обеспечения плавного перехода с платформы на платформу при перетягивании пакетов звеньев во время укладки и разборки пути.

Наконечники устанавливаются на два рельса нижнего перевернутого звена пакета с двух сторон.

Стойка 12 (рис. 38) предотвращает попадание каната лебедки под корпус ролика и его зацепление, и представляет собой деталь, согнутую из листа и приваренную к плите.

Захват 14 (рис. 38) состоит из литого корпуса и штыря, устанавливаемого в отверстие корпуса при одевании захвата на торец рельса Р50. При обслуживании рельсовых звеньев путевой решетки с рельсами Р65 и Р75 штырь переставляется в запасное отверстие, находящееся на ребре корпуса.

Захват имеет два паза для крепления каната лебедки, перетягивающей пакеты звеньев вдоль состава, и может применяться для установки на любой из двух рельсов второго снизу звена.

Лестница 11 (рис. 38) предназначена для подъема монтеров пути на платформу и представляет собой конструкцию, сваренную из уголка. Для ступенек используется сталь рифленая. Поручни выполнены из круглой стали.

Направитель 15 (рис. 38) прикрепляется специальным болтом и гайкой к рельсу. Направитель предназначен для направления и временного стыкования (до установки постоянных накладок), уложенных в железобетонный путь звеньев рельсошпальной решетки.

Фартуки 6 и 7 (рис. 38) служат для перехода с платформы на платформу.

Лестница портала 4 (рис. 38) предназначена для подъема монтеров пути на портал.

Для восприятия основной доли продольной инерционной нагрузки пакета служат упоры съемные 10 (рис. 38).

4.3. Особенности технического обслуживания платформ УСО

4.3.1. Ежесменное техническое обслуживание выполняется силами обслуживающей бригады УСО регулярно перед погрузкой пакетов звеньев на базах ПМС и после выгрузки.

Перед отправлением хозяйственного поезда, состоящего из платформ УСО, работник обслуживающей бригады должен лично:

- проверить соответствие способов установки транспортных креплений;

- убедиться, что сцепы пакетов разъединены, и на звеньях рельсошпальной решетки отсутствуют незакрепленные элементы оборудования и прочие предметы;

- убедиться, что тормоза удержания пакетов находятся в транспортном положении.

Бригада, сопровождающая хозяйственный поезд с пакетами звеньев рельсошпальной решетки, во время стоянок поезда на станциях обязана проверять состояние элементов крепления пакетов и при необходимости выполнять их подтяжку. Станции, на которых производится осмотр элементов крепления пакетов, должны указываться в заявке на отправление хозяйственного поезда.

Определение технического состояния и пригодности ходовых частей, колесных пар, буксового узла, рамы, тормозного оборудования, автосцепного устройства производится представителями ВЧДЭ в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов) № 808-2017 ПКБ ЦВ.

4.3.2.1 При техническом обслуживании в составе поезда платформ с оборудованием УСО в загруженном положении дополнительно необходимо контролировать:

- закрепление в фиксаторе рычагов всех автосцепок, как показано на рисунке 42;

на первой и последней платформах хозяйственного поезда у торцевых частей пакетов должны быть установлены шпальные выкладки, как показано на рисунке 43. Каждая шпальная выкладка должна содержать одну полушпалу, уложенную поперек продольной оси платформы, и две полушпалы, уложенные под шпалы нижнего звена пакета вдоль продольной оси платформы. Продольные полушпалы должны опираться на настил платформы и на поперечную полушпалу.

4.3.2.2. В порожнем состоянии транспортировка платформ УСО должна производиться после приведения стационарных элементов оборудования в порожнее транспортное положение, как показано на рисунке 44.

Ограничительные цепи каждого портала пропускаются через его замковые отверстия, после чего они фиксируются закидками. Каждое окончание свободной части цепи устанавливается в прорези фиксирующих кронштейнов, расположенных на раме платформы.

Обслуживающая бригада при выявлении неисправностей УСО, информирует балансодержателя подвижного состава о необходимости производства ремонтных работ. По факту информирования, балансодержатель платформ УСО принимает меры по устранению неисправностей.

Обнаруженные неисправности устраняются. При обнаружении неисправностей, устранение которых требует отцепки вагона от состава, на вагон оформляют уведомление формы ВУ-23М (ВУ-23 ЭТД) и направляют в ремонт на участок текущего отцепочного ремонта (ТОР). При невозможности устранения неисправностей на участке ТОР, ремонт производить в условиях специализированного депо, имеющего право на выполнение данного вида работ, с учетом принятия мер безопасности при передислокации вагона в ремонт.

В случае отправки на ремонтное предприятие или к месту приписки порожних платформ с оборудованием УСО их стационарные элементы приводятся в порожнее транспортное положение. Съемные элементы оборудования УСО такие, как наконечники, захваты, направители и межпакетные стяжки должны укладываться в ящик принадлежностей платформы.