1. Особенности конструкции тележки модели 18-9891

1.1 Основные параметры тележки модели 18-9891

|

| Таблица 1.1 |

|

| Рисунок 1 - Тележка модели 18-9891 |

|

| Рисунок 1.1 - Составные части тележки модели 18-9891 |

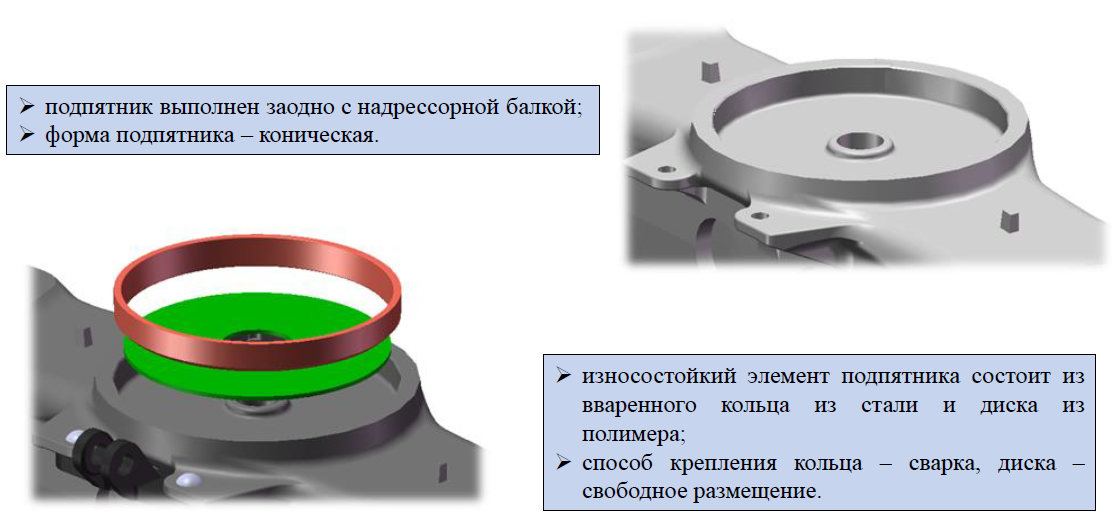

1.2 Подпятниковое место

|

| Рисунок 2 - Подпятниковое место |

1.3 Скользун

|

| Рисунок 3 - Скользун |

1.4 Надрессорная балка

|

| Рисунок 4 - Надрессорная балка |

1.5 Рессорное подвешивание

|

| Рисунок 5 - Рессорное подвешивание |

1.6 Фрикционный клин и фрикционная планка

|

| Рисунок 6 - Фрикционный клин и фрикционная планка |

1.7 Боковая рама, адаптер, колесо и подшипник

|

| Рисунок 7 - Боковая рама, адаптер, колесо и подшипник |

1.8 Тормозная рычажная передача

|

| Рисунок 8 - Тормозная рычажная передача |

2 Технический осмотр тележки модели 18-9891

- трещины на боковой раме, показано на рисунке 9, на надрессорной балке, показано на рисунке 10, трещины на адаптерах, фрикционных клиньях, фрикционных планках, корпусе и колпаке скользуна в видимых для осмотрщика вагонов при осмотре зонах. Расположение и геометрические размеры зон обязательного визуального контроля при технических осмотрах показаны для боковой рамы на рисунке 11, для надрессорной балки на рисунке 12;

- полное завышение индикатора фрикционного клина относительно поверхности надрессорной балки или его отсутствие (п. 2.3);

- наличие любого зазора между колпаком скользуна и износостойкой пластиной на опоре шкворневой балки рамы кузова (п. 2.4);

- любое смещение корпуса скользуна относительно площадки на надрессорной балке, смещение корпуса скользуна за границы площадки (п. 2.5);

- отсутствие фиксирующих тросов или отсутствие крепежа фиксирующих тросов в буксовом проёме боковой рамы (п. 2.6);

- обрыв или отсутствие крепежа фрикционной планки, любое смещение фрикционной планки относительно стойки боковой рамы;

- отсутствие скобы на опорной поверхности буксового проёма боковой рамы, смещение упругой скобы, отсутствие крепежа, трещины в видимых для осмотрщика вагонов при осмотре зонах (п. 2.8);

- отсутствие или излом пружин рессорного комплекта (зазор между внутренней пружиной под надрессорной балкой и опорной поверхностью надрессорной балки не является неисправностью);

- неисправности колёсных пар, балки авторежима, деталей тормозной рычажной передачи и колодок;

- превышение срока службы боковой рамы и надрессорной балки.

|

| Рисунок 9 – Места возможного образования трещин на боковой раме |

|

| Рисунок 10 – Места возможного образования трещин на надрессорной балке |

|

| Рисунок 11 – Расположение и геометрические размеры зон обязательного визуального контроля при технических осмотрах боковой рамы |

|

| Рисунок 12 – Расположение и геометрические размеры зон обязательного визуального контроля при технических осмотрах надрессорной балки |

2.2 Осмотр колёсных пар, балки авторежима, деталей тормозной рычажной передачи и замена колодок производится в соответствии с № 808-2017 ПКБ ЦВ. При замене колодок сначала необходимо снять верхнюю, а затем нижнюю, установить новые колодки в обратной последовательности.

2.3 Контроль завышения фрикционного клина в соответствии с рисунком 13 производится по положению нижней границы индикатора 1 относительно верхней поверхности 2 надрессорной балки. Если индикатор полностью или частично находится ниже поверхности надрессорной балки, как показано на рисунке 13 а), то неисправности нет. Полное завышение индикатора относительно поверхности надрессорной балки в соответствии с рисунком 13 б) или отсутствие индикатора на клине, как показано на рисунке 13 в), является неисправностью, при которой необходима отцепка вагона в ТР.

|

| а) надрессорная балка с установленными фрикционными клиньями в исправном состоянии (индикатор полностью или частично находится ниже поверхности надрессорной балки); б) неисправное состояние фрикционных клиньев – полное завышение индикатора фрикционного клина относительно поверхности надрессорной балки; в) неисправное состояние фрикционных клиньев – отсутствие видимого индикатора на вертикальной поверхности клина Рисунок 13 – Положение нижней метки индикатора клина относительно поверхности надрессорной балки |

2.4 Наличие сквозного зазора (например, зазор «а» на рисунке 14) между колпаком скользуна 1 и износостойкой пластиной 2 на опоре шкворневой балки рамы кузова, обусловленного изломом пружины, является неисправностью, при которой необходима отцепка вагона в ТР.

|

| 1- колпак скользуна; 2 –износостойкая пластина; а – зазор Рисунок 14 – Неисправное состояние бокового скользуна – зазор между колпаком скользуна и износостойкой пластиной на опоре шкворневой балки рамы кузова |

2.5 Наличие любого смещения корпуса скользуна 1 относительно опорной площадки 2 на надрессорной балке, как показано на рисунке 15, наличие трещин колпака и корпуса скользуна является неисправностью, при которой необходима отцепка вагона в ТР.

|

| 1 – корпус скользуна; 2 – надрессорная балка Рисунок 15 – Неисправное состояние крепления бокового скользуна – смещение корпуса скользуна относительно опорной площадки на надрессорной балке |

|

| * Размеры для справок 1 – упругая скоба; 2 – боковая рама. Рисунок 16 – Контроль смещения упругой скобы |

3 Текущий ремонт тележки модели 18-9891

3.1 Возможные неисправности тележки и ее составных частей в эксплуатации, указания по ремонту и использованию изложены в таблице 3.1, а требования, предъявляемые к размерам деталей после выпуска из ТР – в таблице 3.2.

3.2 В случае необходимости подачи вагона на специализированные пути ТР для устранения обнаруженной неисправности вагон должен быть отцеплен от состава поезда.

3.3 После подъёмки кузова произвести дефектацию колпаков скользунов по индикатору износа. При нулевой глубине хотя бы одной канавки индикатора на поверхности колпака, колпак заменяют.

3.4 После подъёмки кузова произвести дефектацию износостойких элементов подпятника (диск и кольцо). При обнаружении механических повреждений (трещин и т.п.) диск и кольцо заменить.

Таблица 3.1 – Основные возможные неисправности тележки модели 18-9891 в эксплуатации

3.5 Измерения параметров деталей по таблице 3.2 производить универсальным измерительным инструментом и шаблонами в соответствии с руководством по ремонту 9891.00.00.000 РК.

3.6 Смазка тележки

3.6.1 Шарнирные соединения тормозной рычажной передачи, опорные площадки для авторежима должны быть покрыты смазкой ЦИАТИМ-221 по ГОСТ 9433 или ЦИАТИМ-201 по ГОСТ 6267 или ВНИИ НП-207 по ГОСТ 19774, в подпятниковое место должна быть заложена смазка графитная по ЦИАТИМ-221 по ГОСТ 9433.

3.6.2 Перед началом смазки необходимо тщательно удалить грязь и ржавчину со смазываемых поверхностей. Для нанесения смазки на поверхности применять деревянные лопаточки, кисти или, как исключение, ветошь. Нанесение смазки открытыми руками запрещается. Перед нанесением смазки кистью смазку необходимо расплавить. В смазке не допускается наличие механических включений (стружки, крупинок пыли и т.п.). Смазка должна храниться в герметично закрытой таре. Нормы расхода смазочных и других технологических материалов устанавливаются эксплуатирующими и ремонтными организациями.

3.7 Замена тормозных колодок и регулировка тормозной рычажной передачи в тележке

3.7.1 При обнаружении у одного колеса хотя бы одной тормозной колодки с толщиной менее 10 мм (колодка с сетчато-проволочным каркасом) обе колодки следует заменить новыми.

3.7.2 Если зазор между годной колодкой и колесом превышает 10 мм, необходимо проверить значение «n» (расстояние от центра шкворневого отверстия подпятника до оси верхнего отверстия в вертикальном рычаге, в соответствии с рисунком 17 по таблице 3.3, при несоответствии установить затяжку вертикальных рычагов в соответствующее положение (подобрать размер «Р» по таблице 3.3).

3.7.3 При замене в тележке колёсной пары проверить монтажные размеры тормозной рычажной передачи (таблица 3.3). При необходимости тормозную рычажную передачу отрегулировать.

Таблица 3.3 − Монтажные размеры тормозной рычажной передачи с колодками толщиной 65+5 мм

|

| Рисунок 17 − Схема тормозной рычажной передачи тележки |

3.8 Подкатка тележек под вагон после ремонта должна производиться с соблюдением следующих требований и таблицы 3.3.

3.8.1 Перед подкаткой новых и бывших в эксплуатации тележек под вагон необходимо:

- проверить наличие шкворня, диска и кольца в подпятнике, деталей скользунов;

- произвести смазку шарнирных соединений тормозной рычажной передачи и опорных площадок для авторежима. Допускается применение смазок ЦИАТИМ-221 по ГОСТ 9433 или ЦИАТИМ-201 по ГОСТ 6267 или ВНИИ НП-207 по ГОСТ 19774;

- заложить в подпятниковое место смазку ЦИАТИМ-221 по ГОСТ 9433;

- обеспечить комплектность тележек, подкатываемых под вагон;

- оси вертикальных рычагов и серьги мертвой точки в тележках, подкатываемых под вагон, должны быть поставлены головками в одну сторону;

- обе ветви шплинтов должны быть разведены на угол не менее 90° между ними, шплинты не должны иметь признаков излома.

3.8.2 После постановки кузова на тележки проверить завышение клиньев над опорной поверхностью надрессорной балки (чтобы нижняя метка индикатора была ниже уровня поверхности надрессорной балки, п. 2.3).

4 Особенности конструкции вагона-хоппера модели 19-1299 для использования в техническом обслуживании и при текущем отцепочном ремонте

4.1 Основные технические параметры вагон-хоппера для минеральных удобрений модели 19-1299

Таблица 4.1

|

| Рисунок 18 - Вагон-хоппер для минеральных удобрений модель 19-1299 |

Вагон предназначен для бестарной перевозки гранулированных, крупнозернистых, кристаллических, не слеживающихся, коррозионно-активных минеральных удобрений.

4.2 Габаритные размеры

|

| Рисунок 19 - Габаритные размеры |

4.3 Узлы вагона

|

| Рисунок 20 - Узлы вагона |

4.4 Рама

|

| Рисунок 21 - Рама |

|

| Рисунок 22 - Установка бункеров |

|

| Рисунок 23 - Кузов |

4.7 Крыша

|

| Рисунок 24 - Крыша |

4.8 Механизм разгрузки

|

| Рисунок 25 - Механизм разгрузки |

4.9 Механизм блокировки загрузочных люков

|

| Рисунок 26 - Механизм блокировки загрузочных люков |

4.10 Площадка переходная

|

| Рисунок 27 - Установка площадки переходной |

4.11 Тормоз автоматический и стояночный

|

| Рисунок 28 - Тормоз автоматический и стояночный |

4.12 Перечень пневматического оборудования автотормоза

Таблица 4.2